江阴兴澄特种钢铁有限公司

摘要:承接风电塔筒门框、大型轧机的牌坊、轴承座、大型齿轮箱体、伸缩臂、拉杆等零部件加工,采用数控热切割工艺;通过CAD辅助设计优化,氧、燃气压力、流量,起刀点选择及切割方向控制的影响,从而达到超厚钢板切割质量、精度的提升。

关键词:超厚钢板;切割质量、精度;零部件;CAD设计;数控火焰切割;工艺参数;氧流量;切割速度

引言:在国内金属加工行业,通常把厚度300mm以上的钢板进行工艺切割,称知为超厚钢板切割;广泛应用于工程机械、冶金机械、石油化工、煤炭化工机械、水力、电力、矿山机械等领域。使用在大型制造设备;制造大型设备需要大型的零部件来完成大型基础制造装备加工,转化成大型装备的高端设备。

火焰切割超厚钢板大型零部件的工艺技术,评定于零部件的几何尺寸精度,切割质量等数据;往往抉择于大型制造设备的使用率、磨损率、寿命时间,及作业时的高效率、高质量等动能消耗。对此,根据自身经验,应用于超厚钢板热切割工艺介绍如下:

一、切割精度控制

切割精度是指数控火焰切割完的零部件几何尺寸与图纸尺寸对比误差关系;其还存在着一个上下技术偏差,其体现出数控火焰切割的技能工艺水平。

(一)切割设备补偿设置及CAD辅助设计结合

切割精度控制可以用设备补偿设置及CAD辅助设计结合,在切割过程中实现更高、更好的切割精度,是数控火焰切割工艺的重要部分之一,来准确的提高数控火焰切割加工的精度和效率。

通常火焰切割设备参数补偿设置在1.0mm~5.0mm之间,补偿设置根据钢板厚度调节:来掌控零部件尺寸外轮廓、内孔的上下偏差切割精度;由于超厚钢板的厚度影响,设备参数补偿无法满足割嘴喷射火焰氧流带来的间隙,需要CAD辅助设计来调节。如图1,326mm异形件轴承座,尺寸偏差控制±2mm;进行火焰切割工艺分析;

把数控火焰切割界面参数割缝补偿设置为5.0mm,数控火焰切割对超厚钢板零部件进行加工,火焰割嘴选用JMY-300mm型号;喷射口直径达到6.5mm,超过机器补偿5.0mm,实施火焰切割完全影响到工件本体(在数控火焰切割过程中,割嘴JMY-300mm型号喷射氧流行走过程的缝隙是根据切割头的机械结构和材料的物理特性等因素,导致割嘴在行走过程中与工件之间存在间隙过大,从而影响切割质量和精度)。

1)CAD软件辅助设计实施工艺零部件更改(角度不变):外形及内孔尺寸单边缩放2mm。外形尺寸放量:底座836mm、高度750mm,内孔512mm等进行转化完整的图形。

利用CAD软件辅助设计对零部件尺寸进行工艺调整:弥补机器参数补偿5.0mm上限(喷射口径6.5mm>割缝补偿最高参数)。可以通过设备补偿和CAD辅助设计来进行优化和改善。具体来说,设备补偿可以通过调整切割头的补偿参数,来实现对割嘴行走过程中的偏差进行补偿,如间隙过大,无法弥补;通过使用CAD软件进行辅助设计,减少割嘴行走过程中的偏差和误差,提高切割精度和质量。通过两项结合,对326mm异形轴承座件进行精度测量;如图2 外轮廓底座836mm,高度751mm,内孔直径510mm等;完全符合零部件尺寸偏差±2mm技术要求。

图2

(二)起割点的选择及切割方向的设置

数控火焰切割不同形状和厚度的零部件需要选择不同的起割点,来确保零部件尺寸精度要求。其与之密切相关的切割方向(顺时针、逆时针的顺序方向),它的作用是割嘴起割的方向应紧靠着面积大的钢板相连一侧行走,从钢板边缘切割避开热变形、应力排斥等现象。这些切割的工艺手法同样也是切割工艺的重要部分之一。本文主体讲的是厚切割工艺,因此对超厚钢板切割工艺分析如下(图3)

图3

图3

图中所示同样也是326mm的异形件轴承座,对其展开切割工艺解析;

1.切割点的选择及设置

左右两块零部件的外轮廓、内孔的起割点位置在同一方位的基点;是因为割嘴喷射火焰氧流无法穿孔切割,利用辅助设备(钻孔摇臂机)钻孔,外轮廓起割点的两个位置共用一个打孔位置,目的是节约成本,减少动能时间,提高工作效率。 另 图中内孔设置为倒三角切割点,是利用CAD辅助设计在轴承座内孔切割闭环交点加了个倒三角工艺,也是属于超厚钢板火焰切割工艺的一个小技巧;在超厚钢板火焰切割内孔闭环的起割交点中,割嘴喷射大量的氧流在燃烧金属会导致质量缺陷(伤到工件本体内侧)及精度误差。倒三角的工艺作用,把切割闭环交点脱离至工件本体上方;氧流燃烧过程中只伤害多余的倒三角区域,不伤及工件本体。

图3在切割过程中的方向顺序是不同的,因起割点的位置需要钻孔切割,切割方向也随之改变,做出相对应的调整;按照工艺要点设置为左右对立的方向。其目的是,火焰切割过程中外轮廓起割点为基点切割方向应在钢板边缘行走,闭环结束;以及排除热能量变形、应力排斥导致未完成加工的零部件走位,影响到切割几何尺寸精度的变异。文中(

图4)就是超厚钢板切割下料的实体图。

图4

二、切割质量控制

切割质量是指工件切割面切口上边缘菱角的熔化塌边程度、下边缘切口是否挂熔渣等现象及切割面的表面粗糙度等。

影响热切割质量的三大基本要素有:可燃气体种类、切割氧的纯度及压力、流量、流速;切割速度;预热火焰能量;在切割质量工艺里起着主导作用。

(一)、预热火焰能量的介绍

在数控火焰切割过程中,火焰调控的好坏直接影响切割质量和精度。调控操作不当导致切割缺陷、切口面粗糙、切割变形等问题,因此,在数控火焰切割加工中,需要对火焰调控进行精细化控制,确保火焰能量的均匀分布和合适的形状,以达到最佳的切割效果。

1.预热火焰能量的技能工艺

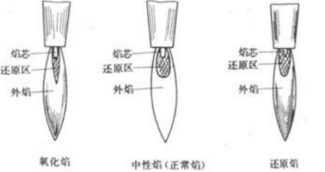

通过可燃气体和氧气的调配可划分三种火焰:还原焰,氧化焰,中性焰(即正常焰),如(图5)。

图5

图中描述:有三个明显的区域的划分;焰心:是由丙烷和氧气的成分燃烧形成的碳质点,有鲜亮的轮廓(接近于圆柱形态),其温度可达成1000°C。还原区:是在焰芯之外的区域,与焰芯的区域有着明显的亮度区分。还原区的由来是在燃烧过程的产物-氧化碳和氢组成,没有活性碳和自由氧,还原区的温度可达 3000℃。外焰:位于还原区之外(属完全燃烧区),它的成分组成:水蒸气、二氧化碳,氮气;其温度在1200~2500℃之间变化。

1)氧化焰

是指气体燃烧过程中,注入氧气及压力成分过多的情况下产生;焰芯就会改变成圆锥形态,长度缩短、轮廓模糊,亮度暗淡;同时还原区和外焰也随之缩短,火焰颜色呈紫蓝色,燃烧时有距离的响声(氧气压力过大造成),其火焰特征能量温度>中性焰;在火焰起割过程中,切割零部件,质量会明显地恶化。

2)还原焰

是指气体燃烧过程中,注入丙烷流量成分过多的情况下产生;焰芯改变形态没有明显的轮廓,焰芯的区域有绿色的边缘,同时还原区的亮度非常明显,几乎和焰芯混成一体;火焰颜色呈黄色。还原焰特征:丙烷注入流量过多,割嘴燃烧气体过程中冒烟呈黑色,是因为没有相同比例的氧气注入所造成。

2.预热火焰能量切割的参数值

预热火焰能量的作用是割嘴喷射氧流利用火焰高温能量对金属进行预热切割,使其金属材料加热至氧气燃烧的温度;同时金属材料表面产生热膨胀,氧化皮剥离和熔化,从而降低材料的硬度和韧性;有效的进行后续切割零部件加工成行。预热火焰能率参数也是影响火焰切割质量的重要之一。

随着切割的钢板厚度的增大,火焰的能率参数设置也随之增强;被切割的金属燃烧温度值增高,加强了对切割点前沿的能力。如火焰能率过大,在切割过程中,切口上边缘就会严重熔化塌边;如火焰能率过小,传递热量速度太慢使的厚板得不到足够的能量,切割面质量下降;会造成锯齿形形态,甚至切口下边缘未穿透,导致反熔渣。下列表1是气体预热火能率及预热时间根据厚度而定的参数值。来对超厚钢板进行切割。

表1 预热火焰能率的参数值 | ||

钢板厚度/mm | 火焰功率/L.min-1 | 预热时间 |

90~110 | 12.5~17.5 | 15~20 |

110~130 | ||

150~180 | 17.5~17.9 | 18~35 |

180~250 | 17.9~19.5 | 40~80 |

250~350 | 20.5~21.5 | 120以上 |

350~450 | ||

在切割300mm厚度以上的钢板时应使用还原焰预热切割,因为还原焰的火焰比较长,火焰的长度应至少是板厚的1.2倍以上,如图6所示;

图6

使用相对应的预热火能率的参数设置进行预热切割;数控火焰切割氧流利用高温把金属燃烧,从切口中吹掉燃烧生成的氧化颗粒;及零部件切口上边缘的熔化塌边程度全无,菱角也清晰可见。这种属于切割质量对火焰能率参数的掌控技术较高。

(二)不同厚度钢板加工,与切割氧压力、流量与切割速度的对应关系

当火焰切割轻薄的钢板时,切割氧压力可适当降低。但不能过低,也不能过高。若切割氧压力过高,切割缝会过宽,切割速度恒定时,不仅浪费氧气,同时还会使切口表面上边缘烧塌;还将对零部件产生强烈的冷却作用(导致裂纹)。若氧气压力过低,会使热切割过程中的氧化反应减慢,切口表面的氧化物熔渣(颗粒)吹不掉,在切口下面形成难以清除的熔渣粘结物,甚至不能将工件切透。

当火焰切割超厚钢板时,切割氧压力的提高,氧流量相应增加,因此能够切割板厚程度随之增大。但压力增加到一定值,可切割的厚度也达到最大值;需要切割速度来调横。切割速度存在着重要的影响。切割速度过快,火焰的能量和热量无法充分传递到厚板内部,可能会导致无法切透厚板的情况发生,导致反熔渣和切割面会出现较大的毛刺和切口不平整的现象。

通常情况,切割速度需要根据不同的厚度的提升、氧压力、流量与可燃气体的压力、流量提升进行调整,以增加火焰的热量传递和吸收时间以达到最佳的切割效果和质量;特此设置一定的参数值;(表2)可见。

表2 高速割嘴火焰切割厚度参数值 | |||

钢板厚度/mm | 切割氧压/流量(MPa) | 燃气(乙炔、丙烷等)/压力流量(MPa) | 切割速度/mm·min |

40~70 | 0.4~0.6 | 0.02~0.05 | 350~250 |

70~90 | |||

90~110 | 0.6`0.8 | 0.05~0.07 | 300~200 |

110~130 | |||

150~180 | 0.8`1.0 | 0.07~0.09 | 200~150 |

180~250 | |||

250~350 | 1.0~1.5 | 0.08~0.1 | 150~80 |

350~450 | 80~40 | ||

(三)根据切割后托量调整切割速度

1)切割后拖量

切割后托量是指在数控火焰切割过程中根据切割氧压力、流量的调控数值不当,金属材料氧化燃烧过程中的熔渣过多,从而形成后脱量。通过观察熔渣从切口下边缘喷出的特点;来调控到合适的切割速度,以确保切割过程稳定、高效。见(图7)

2)切割速度调整

切割速度是根据不同的切割材料(普通低碳钢,低合金,耐磨钢,高强耐磨钢等),厚度等因素进行综合考虑,在观察实际情况切割的后拖量进行调整;以确定最佳的切割速度和切割质量。在正常的火焰切割过程中,熔渣火花在切口下边缘中落下的方向来掌握,速度过低时,没有后拖量;零部件下边缘割口处的熔渣火花向切割方向偏移。当提高割嘴的运行速度,熔渣火花就会在相反的方向偏移,掉落的熔渣火花与切割氧流平行或略微偏向后方排出时,可以断定该切割速度正常。如若切割速度持续提高,熔渣火花明显后偏;速度过快,热能无法传递切割点前沿;切割面质量不保证,熔渣火花反噬;导致其切不透。(图8)中,是在加工现场对326mm的轴承座火焰切割过程中的一个抓拍;切口下边缘掉落的熔渣火花明显的体现到对超厚钢板热切割工艺的熟练理解。其成型的零部件切割面纹路情绪无缺陷,上表面菱角无融化塌边;切割面与90°量器具紧靠无间隙!

图8

三、结语

本文主要讲述了对超厚钢板热切割工艺分析及实践验证,通过工艺应用结合过硬的技术手段,才能更好的在热切割行业加工中保障高品质的产品。同时,自身还要不断学习、不断创新;去突破全新的工艺切割,为企业提高效益与效率。

参考文献:

[1]刘良义,杨志才.耐磨材料钢板热切割工艺的分析和研究[J]冶金与材料,2020.04(15):56+58

[2]易翰林,李剑,罗鑫伟.通过优化火焰切割工艺提升火焰切割效率[J]机械工程师,2022.01.(10):126-128

[3]顾根宏,王树森.基于高强钢板的数控火焰切割工艺的有效性探究[J]内燃机与配件,2019.05(30):88-89

[4]缪学勇.超厚板数控火焰切割[J]金属加工(热加工),2015.03(20):64-66

[5]李刚,张维浩,胡亮.厚板火焰切割缺陷及解决方法[J]金属加工(热加工),2011.03(20):69-70

[6]王绪桥.火焰切割钢板工艺实践[J]金属加工(热加工),2010.06(20):58-60