中铁城建集团第一工程有限公司,山西太原 030000

摘要:作为近年来兴起的一种技术,液压同步技术主要是用来提升构件,此技术和传统的提升方法不同,主要是使用刚性立柱承重或柔性钢绞线进行器集群的提升,并使用电脑进行控制,液压同步提升原理对现代化的施工工艺进行了综合,实现了大吨位、大面积、大跨度的构件提升。这项技术曾在北京西客站主站房钢门楼、首都机场大型网架屋面的提升等工程中得到了广泛的运用,取得了良好的施工效果,社会效益和经济效益明显。液压整体提升技术的产生,不仅是建设施工技术一个新的发展,也是建设事业未来发展的基本需要,在很多领域都得到了广泛的推广和运用。所以,此项施工技术正逐渐成为人们关注的问题,液压提升的施工措施对此技术的应用效果影响明显,而且也对工程的施工进程有比较大的影响。本文结合工程实例,对双曲面大跨度超长悬挑钢网架液压同步整体提升施工技术进行了分析研究,采用液压整体提升施工技术结合盘扣式格构柱+组合换撑梁+可调机构作为支撑体系,满足双曲面钢网架施工要求,确保了双曲面钢网架安全、快速、优质,综合效益显著,也为同类施工条件下钢网架施工提供了经验参考。

关键词:双曲面;大跨度;超长悬挑;液压同步整体提升;钢网架

1引言

钢网架施工普遍采用吊装、拼装、滑移方式进行,常规网架施工胎架量大、搭设慢、架体质量控制点多、拼装,特别悬挑构件,外檐胎架拼装复杂,后补杆件不能多流水施工,时间长,后续工序迟迟不能介入,尤其是铁路工程工期紧迫的项目快速穿插受到极大限制。

2工程概况

2.1总体概况

弥蒙铁路红河站钢网平面尺寸145.8m×74.85m,最大悬挑长度为7.5m-10.8m,狭长渐变构件,为正四角锥焊接球网架,网架结构跨度60m,厚度4m,网架主体顶部标高32m,为双人字坡造型且需预起拱,最高点为200mm,1068个焊接球节点的精准定位、标准施焊,现场高空焊接3627m二级焊缝,接口数量较多,焊接变形与安装误差对结构内力影响较大、焊接收缩时产生的空间三维变形对结构内力存在影响,施工难度较大,悬挑构件的重心稳定控制尤为困难。

3施工工艺及方法

3.1施工工艺流程

3.1施工工艺流程

3.1.1工艺流程如图3.1.1-1所示

图3.1.1-1

3.2具体提升步骤如下

第一步:施工准备

施工前,进行材料、人工、技术、机械及场地准备。

第二步:复核定位轴线与标高

1)安装前应对网架正式支座球预埋件的轴线与标高进行验线检查。网架支座球的轴线、标高位置必须符合设计图纸要求和相关标准的规定。

2)网架提升安装前应对柱顶混凝土强度进行检查,柱顶混凝土强度必须符合设计要求和国家现行有关标准的规定,才能安装。

3)将正式制作球吊装就位安装,安装平面轴线位置和标高位置应符合设计图纸要求和相关标准的规定。

第三步:构件制作质量检查

构件进场时依据规范要求进行质量复检,并分区域、分类编号摆放,为快速拼装做准备。

第四步:楼面盘扣式格构架+换撑梁拼装胎架搭设

地面组装多规格加高件盘扣格构柱,双槽钢换撑梁架设至立柱圆形连接盘,安装主梁及可调支托,按照三维坐标控制每个球节点坐标,依据球心坐标公式(X1-A)2+(Y1-B)2+(Z1-C)2 = R2 计算出网架拼装过程中球节点的空间坐标,预起拱量(H)=短跨长度(L)×1/300,通过球心坐标高差(Z)与球心坐标调整系数(α)的乘积进行累加,确定累加公式为![]() ,通过对累加偏差的测量控制,实现双曲面网架单点定位准确可调,预拱可控。

,通过对累加偏差的测量控制,实现双曲面网架单点定位准确可调,预拱可控。

![2RS12}`MC(P7T]`ZT9LHQBK](/convert/2023-05-05/file_168327927699101565.003.png)

图3.1.2-1格构式胎架搭设示意图

在候车大厅结构面放样下弦球控制轴线根据轴线精准进行胎架拼装定位,胎架使用盘扣式格构柱+可调换撑梁进行搭设,使用盘扣式钢管支架组成格构架,通过调节盘扣架可调底座,结合标准模数盘扣,通过拉杆中线投射在楼板面的垂足进行平面坐标定位;通过对可调底座标高的调整实现高度精准调节,通过平面坐标与高度精准控制,进行初步钢网架下弦球定位控制。

图3.1.2-2 格构式胎架搭设示意图

第五步:双网架共梁借位定位技术液压整体提升网架

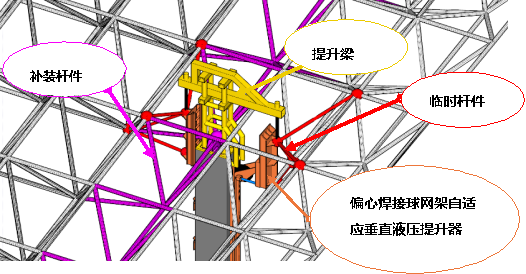

根据网架屋盖结构特点,在提升区域四周的立柱顶部设置提升平台,提升平台上放置提升器作为提升吊点,共设置16个提升吊点。

图3.1.2-3双网架共梁借位定位技术液压整体提升架

通过双网架共梁借位定位技术液压整体提升架同步液压提升中部网架和超长悬挑网架,高空高效率合拢,高精度拼装。

网架提升:提升过程控制要点:为确保结构单元及主楼结构提升过程的平稳、安全,根据网架钢结构的特性,采用“吊点油压均衡,结构姿态调整,位移同步控制,分级卸载就位”的同步提升和卸载落位控制策略。

提升分级加载:通过试提升过程中对网架结构、提升设施、提升设备系统的观察和监测,确认符合模拟工况计算和设计条件,保证提升过程的安全。

以计算机仿真计算的各提升吊点反力值为依据,对网架钢结构单元进行分级加载(试提升),各吊点处的液压提升系统伸缸压力应缓慢分级增加,依次为20%、40%、60%、80%;在确认各部分无异常的情况下,可继续加载到90%、95%、100%,直至网架钢结构全部脱离拼装胎架。

在分级加载过程中,每一步分级加载完毕,均应暂停并检查如:上吊点、下吊点结构、网架结构等加载前后的变形情况,以及主楼结构的稳定性等情况。一切正常情况下,继续下一步分级加载。

当分级加载至结构即将离开拼装胎架时,可能存在各点不同时离地,此时应降低提升速度,并密切观查各点离地情况,必要时做“单点动”提升。确保网架网架钢结构离地平稳,各点同步。

结构离地检查:网架结构单元离开拼装胎架约100mm后,利用液压提升系统设备锁定,空中停留12小时以上作全面检查(包括吊点结构状态,承重体系变形和提升设备运行情况等),并将检查结果以书面形式报告现场总指挥部。各项检查正常无误,再进行正式提升。

第六步:同步不同速姿态调整技术就位纠偏合拢

姿态检测调整:网架每提升4-5m(提升过程出现异常情况需立即停止提升),对网架进行空中姿态的检查调整,具体过程如下:

网架离地前,在各下吊点安装位移观测的目标定位靶作为网架提升高度监测点,同时,在附近主楼设置一个基准点,用全站仪测量各监测点与基准点之间的高差,以高差最大的点作为零点,计算出其余各监测点调平所需提升的数值,通过液压提升系统设备在2-3个行程内调整各吊点高度,使结构达到水平姿态。

调平新姿态整体同步提升:以调整后的各吊点高度为新的起始位置,复位位移传感器。在结构整体提升过程中,保持该姿态直至提升到设计标高附近,整体提升约度约4-6m/小时。

提升过程的微调:构在提升及下降过程中,因为空中姿态调整和杆件对口等需要进行高度微调。在微调开始前,将计算机同步控制系统由自动模式切换成手动模式。根据需要,对整个液压提升系统中各个吊点的液压提升器进行同步毫m级精度微动(上升或下降),或者对单台液压提升器进行微动调整,满足网架钢结构单元安装的精度需要。

提升就位,合拢:用以每个提升球为基点,提前模拟合拢工况,形成杆件、球节点与提升架位置关系,采用临时杆件和临时提升球作为过渡受力体系,精准调整空中网架姿态,利用提升架的悬挑梁吊点,通过临时球焊接节点的取缔与网架正式球节点的焊接,实现双网架同一提升架的共梁借位;临时球节点取缔完成后,通过临时腹杆与网架正式腹杆的转换实现提升架两侧双网架的精准合拢,施工前,利用BIM技术模拟双网架合拢,超前预控,三维演练,降低合拢偏差,施工过程中,对球节点精确定位,坐标符合,随时观测焊接应力对球节点坐标的影响,从而实现球节点位置的精准控制,达到整体落座施工条件。

结构提升至设计位置后,暂停;采用全站仪观测球表面坐标计算球心坐标,控制每个提升架位置下提升球空间坐标,微调悬挑部位和室内网架,使主网架精确提升到达设计位置;液压提升系统设备暂停工作,保持结构单元的空中姿态。然后立即进行正式支座与提升网架之间的补杆件,杆件与球之间采用预留套芯套管,微调进行杆件的精准连接,包括网架与1/3轴线、12轴线之间正式支座之间的杆件和其它相关杆件,确保外围悬挑部分网架安装期间,网架提升吊装安全可靠。特别强调,外围悬挑部分网架吊装安装完成形成完整屋面网架之前,液压提升装置不能卸载,落座时应该导轨自锁装置打开。

图3.1.2-3局部提升架合拢

第七步:补装正式支撑杆件

吊装球为临时球,不参与正式网架受力组成,故网架拼装完成后需进行球节点转换,此过程主要受力构件由临时球向支座球进行转移。转换过程中严格按照设计要求的后补杆件顺序进行焊接、转换、卸载。

第八步:网架卸载

后装杆件全部安装完成后,进行卸载工作。按计算的提升载荷为基准,所有吊点同时下降卸载10%;在此过程中会出现载荷转移现象,即卸载速度较快的点将载荷转移到卸载速度较慢的点上,以至个别点超载。因此,需调整泵站频率,放慢下降速度,密切监控计算机控制系统中的压力和位移值。万一某些吊点载荷超过卸载前载荷的10%,或者吊点位移不同步达到10mm,则立即停止其它点卸载,而单独卸载这些异常点。如此往复,直至钢绞线彻底松弛。

第九步:验收

根据规范要求进行网架验收。

4核心技术特点

4.1本工程采用计算机控制整体提升中部网架和悬挑网架,采用同步不同速精确控制,到位后进行双网架合拢施工,最后进行卸载,整体落座,保证了网架安装整体精度控制。

4.2采用双网架共梁借位定位技术,柱子上预埋缓冲、防倾覆轨道加固点,通过提升架共梁同步液压提升中部网架和超长悬挑网架,轨道限制悬挑构件的重心偏移及稳定,防止悬挑网架倾覆,共梁借位定位,高空合拢效率高,精度高。已授权的专利(实用新型) ZL202221418714.0。

4.2采用双网架共梁借位定位技术,柱子上预埋缓冲、防倾覆轨道加固点,通过提升架共梁同步液压提升中部网架和超长悬挑网架,轨道限制悬挑构件的重心偏移及稳定,防止悬挑网架倾覆,共梁借位定位,高空合拢效率高,精度高。已授权的专利(实用新型) ZL202221418714.0。

4.3将人字形双曲面网架的超长悬挑部分同步在楼板地面胎架进行拼装,保证整体网架的施工精度,同时将高空作业转移至地面进行,保证了安全。已授权的专利(实用新型)ZL202221419102.3。

4.4针对每个球节点确定空间三维坐标,发明一种工程中位移观测的目标定位靶,控制每个球的安装精度并进行提升过程中的挠度观测,提高了网架安装精度,提高了施工效率。已授权的专利(实用新型) ZL202120218667.4)。

![2RS12}`MC(P7T]`ZT9LHQBK](/convert/2023-05-05/file_168327927699101565.015.png)

4.5采用盘扣式格构柱+组合换撑梁+可调机构作为支撑体系,相比满堂支架更节省材料,同时采用组合调节顶托调节标高,控制更精确。已授权的专利(实用新型) CN202220097121.2。

5效益分析

5.1经济效益

钢结构地面拼装,且采用格构柱式盘扣架施工,采用同步整体提升技术,节约工期约25天。

钢结构采用地面拼装,格构式盘扣架搭设胎架,整体提升的方式,减少了大量胎架的搭设及材料转运,同时也减轻了楼面荷载,在地面施工,提高了工人的施工效率,降低高处作业安全风险及安全防护措施。

节约盘扣费用:盘扣件3.5万m³,3.5万×21=73.5万

节约钢结构费用:节约钢材35t,35*5000=17.5万元

节约吊车租赁费用:10台/月*1月*4.5万元/台=45万元

节约人工费用:25天*120工/天*300元/工=90万元

共计节约费用226万元

5.2 节能、环保效益

该工艺的应用,有效地提高了钢网架拼装安装质量,加快了钢网架安装进度,同时又保证了钢网架安装精度,采用采用盘扣式格构柱+组合换撑梁+可调机构作为支撑体系,相比满堂支架更节省材料,同时采用组合调节顶托调节标高,控制更精确。本工法采用地面拼装整体提升技术,将高空作业转移至地面进行,大大降低了劳动强度和安全风险,提高了工作效率,节约了劳力成本,对作业人员进行了有效保护,避免高空作业安全,实现了质量、节能、环保三者的有效统一。

5.3社会效益

双曲面大跨度超长悬挑钢网架液压同步整体提升施工工法的技术运用,极大的提升了项目进度,由一般70天,提前到了45天,节约了工期,为303天的紧张总工期的兑现奠定了基础,节约了成本,提高了施工质量,降低了安全风险,获得了业主、监理的高度肯定。该工法形成实用性发明专利四项,科研一项、论文一项。

6结论

现场应用表明,双曲面大跨度超长悬挑钢网架液压同步整体提升施工技术解决了现场场地限制、质量要求高、工期紧的困难,建设方与监理方均认为,对于钢网架施工中,双曲面大跨度超长悬挑钢网架液压同步整体提升施工技术是完全可行的,工程质量是可靠的,对于悬挑钢网架、双曲面钢网架效果是比较理想的,保证站房安全快速施工,节约施工成本十分显著。2022年5月13日,中国铁建股份有限公司在北京组织召开工法关键技术评审会,对“双曲面大跨度超长悬挑钢网架液压同步整体提升施工关键技术”进行了评审,经评审,成果达到国际领先水平。评审编号:中国铁建科工评(2022) 第330号。

参考文献:

[1] 卞永明. 大型构件液压同步提升技术.上海: 上海科学技术出版社, 2015.

[2]JGJ 7-2010, 空间网架结构技术规程[S].

[3]JGJ231-202,建筑施工承建插型盘扣式钢管支架安全技术规程.