(中车株洲电力机车有限公司 车体事业部 株洲 412000)

摘 要 采用实际生产试制和焊接仿真,对新型机车司机室顶盖的工艺方案和生产流程进行了验证。验证结果表明,传统机车顶盖工序不重复的生产方式不适于直接应用于该新型机车顶盖的生产过程。通过对顶盖焊接附件进行分批装配焊接的方法,并增加预挠和梁体火焰调平等工序,可显著地抑制安装导轨焊后变形对顶盖平面度的负面影响。使用改进的工艺方案和生产流程试制出的成品可以满足设计平面度要求,改进效果良好。

关键词 机车车辆,焊接变形,焊接仿真,制造工艺,火焰调平

某新型调车机车,采用了安装式司机室及安装式机械间的全新车体结构。该种形式对车体焊接过程中的变形控制提出了严苛的要求。相比于普通ZER3型工程车司机室顶盖,新型司机室电气化集成度更高,尺寸更大,为降低受电弓高度,对受电弓的安装接口采用了下沉式设计。司机室顶盖因而呈现为安装接口密布、蒙皮阶梯状连接的特点。值得一提的是,该种车型司机室顶部设置有安装式装饰板,利用顶部两侧四道安装导轨进行连接,增加了司机室顶盖焊接量的同时,也对司机室顶盖平面度和直线度提出更高要求。为保证产品质量和生产效率,探索一套适用于批量生产新型司机室顶盖的工艺方案,对该型司机室顶盖进行了试制和工艺验证。

1 试制过程

根据以往生产机车顶盖的经验,对第一台试制顶盖采用了传统机车顶盖的生产流程,具体工艺流程如图1所示。该套方案的优点是工序数量少,生产效率高。零部件在前道工序完工后径直进入后工序,是一种典型的人员在固定台位作业,产品在台位间流转的流水线生产方式。

图1机车顶盖传统焊接工艺方案

实物试制结果如图2所示,在附件与蒙皮内外侧焊接完成后,顶盖蒙皮两侧端部均出现了显著的波浪变形。特别的,在多段与顶盖几乎等长的安装导轨焊接完成后,顶盖在长度方向呈现出中间低两端高的船形变形。

图2 传统生产流程所试制的某型机车顶盖

以水平地面为基准,测量顶盖上安装导轨的相对高度数据如图3所示。可见,顶盖平面度在附件焊接后严重恶化,平面内高度极差已超过10mm,远无法满足设计图纸所要求的2mm/m2。对于这类已经进行过烤火调平而平面度仍然超差的产品,一般使用冷调法即机械矫正发来整形调修。冷调过程需要耗费的时间不菲,对作业人员的经验和手法要求严格,因而只能作为保底手段而不适用于作为大批量生产的过程。因此,传统的顶盖生产方案不适用于该型机车顶盖的批量生产制造过程。我们需要对现有方案进行优化,以适应新型机车顶盖产品的生产需求。

图3 顶盖焊后不同区域相对水平面的高度情况

2 结果分析

对顶盖设计图纸和试制情况进行分析发现:此类顶盖具有尺寸大,结构刚性弱的特点。尤其是缺少梁体的端部,在经受向顶盖几何中心的拉应力时即会发生可观的变形。同时,由于顶盖外部附件数量多,焊缝基本都是密封要求的满焊缝,附件与蒙皮的焊接量大,导致了顶盖在焊接热应力作用下而呈现明显变形的现象。因此,为了最大程度地减小焊接变形的影响,需要从结构设计、工艺方法、生产流程三方面进行了考量。

2.1结构设计

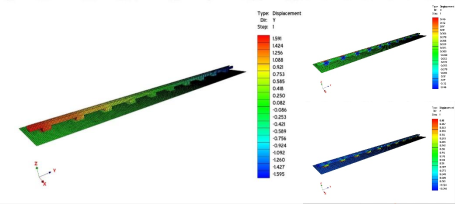

与传统机车相比,该型顶盖最为明显的特征之一就是具有长度在1m~5m的多段安装导轨。为探明导轨焊接后对顶盖平面度的影响,我们通过使用基于固有应变法原理[1]开发的焊接数值模拟软件PerFact-Welding对顶盖安装导轨的焊接过程进行了仿真计算。为了提高仿真运算效率,相对实物对计算模型进行了简化并将导轨长度缩减为1.5m,按照表1中实际作业的焊接工艺参数进行计算,边界条件设置为在自由状态下焊接。得到导轨焊接仿真结果如图4所示。

表1 焊接工艺参数

序号 | 规格(mm)/材质1 | 规格(mm)/材质2 | 焊接电流(I/A) | 焊接电压(U/V) | 焊接速度(mm/s) | 焊接顺序 |

1 | 2/1Cr18Ni9Ti | 10/16MnDR | 150 | 23 | 4~7 | 同步焊接 |

2 | 10/16MnDR | 3/S355NL | 180 | 22 | 5~8 | 同步焊接 |

由图4可知,焊接完成后,安装导轨在长度方向(Y向)发生了显著的变形,变形表现为由两端向中心收缩,最大变形量出现在导轨端部,累积的变形量达到了1.6mm。在宽度(X向)和高度(Z向)方向上变形则较少。仿真结果与实际试制结果表现相符:由于顶盖内侧的梁体在长度方向不会发生收缩变形,当多段导轨焊后存在收缩趋势时,在收缩应力的影响下,由于顶盖和导轨的长度较大,刚性较差,整体出现了两端被拉起,中间凹下的船形变形的现象。

图 4 安装导轨焊后变形情况

在得到以上的结果后,为了减小导轨焊接变形的影响,从结构设计方面考虑,首先可以在顶盖内增加梁体的横截面积从而提高顶盖的刚度,但这一方案将降低空间利用率,同时增加了整车重量。在存在整车重量限制的情况下,增加刚度不是最优方案。因此,我们在满足设计强度和工况的前提下,对顶部超过2m长的导轨进行了打断处理(如图5所示),打断导轨焊接变形的传递路径,从而减小拉应力所产生的弯矩,以达到降低变形效果的目的。

图5安装导轨优化后设计方案

2.2工艺方案

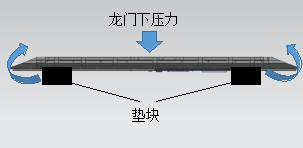

在机车车辆焊接生产过程中,控制焊接变形常用的方法包括刚性约束法、反变形法、焊接余量法等[2]。根据上文中所得到的试制及焊接仿真结果,结合导轨分段的设计方案,可以在焊接导轨之前即对顶盖整体在长度方向预设反挠度。挠度值的设置范围可小于试制过程中出现的最大变形量,在补偿焊接变形量的同时也便于进行后续的精细调修。目前设置在(5~10mm)。反挠的设置在龙门平台上进行(如图6所示),通过在顶盖下方增加垫块,同时辅以龙门的下压力来实现。

图6 顶盖预设挠度过程及示意

为了避免焊后变形仍然超过预设的挠度值,根据实际情况在焊后再增加一道顶盖梁体的火焰调平工序(如图7所示)使产品最终达到可交付水平。其原理和烤火参数均与蒙皮的火焰调平过程一致(采用500~600低温烤火,水雾法冷却),所不同的是蒙皮调平采用点状区域烤火,而梁体的烤火区域为更有利于消除弯曲变形的三角形[3]。

图7 顶盖梁体调平过程

2.3生产流程

根据2.2中所提及的方案,该型机车的顶盖生产流程在传统的流程上进行了如下变化(如图7所示),首先对顶盖附件进行了分批处理,把大部分嵌入蒙皮的附件集中在顶盖尚未进行调平前完成焊接,之后对顶盖进行火焰调平,提高顶盖的平面度和整体硬度。其次,在剩余的多段安装导轨附件装配焊接之前,通过对顶盖进行预挠以补偿导轨焊接变形的一部分,导轨焊接完成后,最后对顶盖梁体进行火焰调平。

3 改善验证

对传统方案试制后顶盖所呈现的质量状态进行了分析后,我们从结构设计、工艺方案、生产流程等三个方面进行了专项的优化并按照新的方案进行了二次试制,最终取得了良好的效果。如图8所示为改进后所生产的顶盖所呈现的状态。

图8 改善后顶盖平面度情况

由图8可以看出顶盖在横向上仍然存在收缩所导致的端部工艺筋板扭曲现象,但相比改善前,结构的变形已得到有效的控制,这归功于在顶盖端部增加了适应顶盖轮廓的刚性工艺支撑。在长度方向上,顶盖未呈现船形变形,2m平尺可以平稳地置于导轨上。为便于量化平面度的情况,在打平尺的基础上,我们使用塞尺进行了测量,结果如图9所示。测量结果表明,在新方案下,顶盖外部平面度的质量得到了显著改善,已达到设计要求的状态。以上内容充分说明新的设计、工艺方案和生产流程可以满足批量生产该型机车顶盖的需求。

图 9 焊后导轨面的直线度

4 结论

(1)传统机车顶盖的生产路线不适用于新型机车司机室顶盖的流水线生产。该型机车顶盖具有尺寸大、刚度小,而外部附件数量多、焊接量大等特点。经过焊接仿真计算和实际生产验证顶盖外部的多段安装导轨焊后收缩变形容易导致顶盖呈现端部翘起中间凹陷的船形变形。

(2)通过在设计层面将通长导轨进行分段处理;在工艺和生产制造层面增加顶盖预挠和梁体火焰调平等工序,并将顶部附件进行分批次装配焊接的方法,可以有效地抑制和减弱安装导轨焊接变形对顶盖平面度的负面影响,生产出满足设计要求的产品。该方法为后续该型顶盖的批量制造做出了关键的工艺探索。

参考文献

[1] 薛忠明, 曲文卿,柴鹏 等. 焊接变形预测技术研究进展[J]. 焊接学报, 2003, 24(3): 88.

[2] 魏志欣,高速动车组转向架构架的焊接变形控制措施研究[J]. 内燃机与配件,2020, 10: 140.

[3] 刘兵, 梁延德, 刘晶, 等. 火焰矫正工艺参数的选择[J]. 金属热处理,2008, 33 (6): 110.