中国建筑第八工程局有限公司 台州市 318000

摘要:钢结构弯扭构件制作难度大,需要从深化、下料、安装等方面严格控制,通过运用信息技术生成构件空间模型,将空间参数输入先进数控机械进行制造,最后在胎架上进行组装和焊接,成功实现各环节的精准控制,可以为后续项目提供经验支持。

关键词:弯扭构件;深化;数控制造。

引言:随着我国建筑业的蓬勃发展,钢结构得到广泛应用,与此同时,随着建筑造型越来越新颖,结构随着随之越来越复杂,钢结构弯扭构件使用越来越频繁,弯扭构件不同于常规构件,在构件深化、制作、安装等各个阶段的精度控制是整个工程构件精度保证的重点。

1构件深化

弯扭构件与常规构件深化设计的区别在于弯扭构件无法用常规的深化设计软件进行三维建模及深化设计出图,弯扭构件的制作要求用平面钢材加工形成空间曲板,所以空间曲面的展开放样是绘制弯扭构件加工详图的关键。弯扭构件的深化设计的模型需要基于三维实体,深化图纸基本通过三维坐标表达,下料、装配、拼装、安装的尺寸与位置坐标必须自动生成。

本公司与上海同济大学在3D3S基础上共同开发的空间任意扭曲箱形构件自动生成软件可较好地满足扭曲壁板的展开,该软件只要根据扭曲箱形构件的空间座标,定出弯扭箱形构件的四条棱线,再输入箱体壁厚,就可自动生成扭曲箱形实体模型,从而可以得到壁板上的任意空间座标,让程序进行自动对壁板的展开,并同时可以生成箱体内部的加劲肋安装位置线,这样就可根据展开的线型数据,然后将壁板切割数据输入数控切割机进行壁板的下料切割

(1)依据图纸给定坐标画出四条棱边线(①→②→③→④)

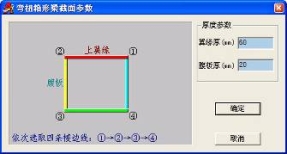

(2)输入命令:cbt 命令出现以下对话框,并根据板厚输入数据,然后依次选取四条棱线,如下图1。

(3)自动生成三维弯扭构件,如下图2。

(4)输入命令dbt 回车,选定模型后即可自动生成翼腹板放样图

按照扭曲板件及弯扭构件在实际加工过程中的空间位置,在该软件中可任意设置基准面的空间位置,从而可自动生成以该基准面为基准的

图1 图2

2 下料

2.1 数控下料

根据放样展开图,编程后输入数控切割机,采用数控火焰/等离子切割机下料弯扭构件的翼、腹板及内隔板。同时根据已开发的专用软件对弯扭板件曲面展开时的隔板位置,利用数控切割机的喷粉功能,划出隔板装配基准线。零件加工尺寸偏差要求见下表。

项目 | 允许偏差 |

零件宽度、长度 | ±2.0 |

切割面平面度 | 0.05t,且不应大于2.0 |

割纹深度 | 0.3 |

局部缺口深度 | ≤1.0 |

2.2 数控加工

翼腹板加工步骤具体如下:壁板下料→下料后标识成型线→壁板卷制成形→壁板压制整形→火焰精整。

3 零部件安装组焊

依据重要控制点的空间坐标X,Y值,在钢平台(水平仪抄平,偏差不得大于1mm)上放出构件重要控制点的地面投影地样。依据重要控制点的空间坐标Z值设置胎架,胎架采用H型钢或工字钢制成,采用水准仪扫平,偏差不得大于1mm。下翼板检测合格后,吊至胎架上,保证各重要控制点与胎架的接触,对重要控制点坐标检测合格后,将下翼板与胎架刚性固定。依据隔板装配基准线及空间形位尺寸,装配隔板,隔板依据深化图纸制作,检验合格后装配隔板。腹板检测合格后,以隔板为内胎,先装配外侧的整体腹板,再装配内侧的腹板分段。上翼板检测合格后,装配上翼板,调节实测重要控制点空间坐标与理论重要控制点空间坐标的吻合,进行上翼板的精确定位。腹板检测合格后,装配内侧腹板分段,在装配吊装过程中注意防止板件的变形,局部有偏差的地方采用活马或弓形夹紧器进行校正并装配。弯扭本体和弯扭牛腿检测并矫正合格后,弯扭本体依据控制点空间坐标,在胎架上重新就位。牛腿检测并矫正合格后,通过牛腿重要控制点的空间坐标,采用线锤、水准仪等工具三坐标法装配牛腿。采用二氧化碳气保焊对称焊接牛腿与弯扭本体的焊缝。

4 非常规弯扭构件制作

4.1 深化

对于非常规弯扭构件,原有的与上海同济大学在3D3S基础上共同开发的空间任意扭曲箱形构件自动生成软件无法生成构件棱边线,无法满足本工程非常规弯扭构件的深化放样工作,故针对部分非常规弯扭构件,我司与同济院配合,将软件进行升级,根据设计院提供的非常规构件的空间座标,定出非常规弯扭构件的四条棱线,继而生成模型及图纸。

4.2 坡口形式的确定

根据设计图纸及过往施工案例进行方案比选,确定坡口形式。

4.3设置拼装胎架

根据深化专用软件建立组装胎架模型,按模型出拼装胎架坐标图,拼装胎架构件图等,根据胎架构件图精确下料定位卡板。

4.4 翼腹板的成形

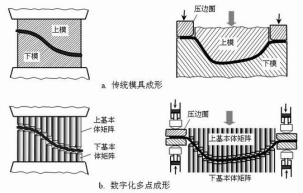

对于板厚30mm~50mm的钢板,采用多点无模成型技术,多点成形:将传统的整体冲压模具离散成规则排列的基本体(或称冲头)矩阵,形成多点式、数字化控制的模具如图2。

图1 图2

4.5 非常规弯扭构件组装焊接

先用全站仪放点铺设胎架,然后腹板在胎架上定位,纵向弯扭劲板安装,与腹板焊接连接。根据坐标通过数控下料,将翼板定位板直接焊接在胎架上,保证弯扭构加工的精确性,翼板在胎架上定位,从内测与腹板焊接连接。横向隔板与腹板及翼板焊接连接,横向隔板预先开好槽口,插入纵向隔板内(结构隔板2m一档,

工艺隔板0.5m一档),另一侧翼板安装,翼板与腹板及横向隔板焊接连接。箱体上盖板与横向隔板需焊接连接,考虑到结构横隔板为主受力板,需将腹板断开为2米一段,在结构横隔板位置对接,与横隔板焊接连接,焊缝等级为全熔透一级,纵向隔板预先与盖板焊接连接,腹板与500mm一道的工艺隔板采用在腹板上开200mm长椭圆孔,间距200,采用塞焊连接。分段先安装中间第一块,腹板分段单元由中间向两侧安装,安装完成后盖板之间对接焊接连接,翼板与腹板在外侧焊接连接。

结语

通过多项目弯扭构件深化加工与制作经验,从弯扭构件深化、下料.、成型、组装等各个阶段实现对弯扭构件精度的控制。最后成功使钢结构工程圆满完成,并且钢结构工程各项数据指标均满足国家相应验收规范及设计要求,为今后同类型钢结构的制作施工提供了宝贵的经验。

参考文献:

[1]王垒,陈辉,邢遵胜,李建洪 弯扭构件制作及安装精度控制,施工技术,2014

[2]张彬,邹科华 空间弯扭钢结构加工制作技术 建筑施工 2009

[3]杨晖柱,常治国,满延磊,王轩,张其林 施工技术 2012