(陕西清水川能源股份有限公司,陕西 榆林 719400)

摘 要:以G4-73№8D型风机为研究对象,利用NUMECA软件对其改变蜗壳宽度方案进行了数值模拟,就各方案对蜗壳内部流场特性及风机性能的影响进行了对比分析,确定了改变宽度的优化参数。在最优方案下,额定流量下风机全压提高2.73%,效率提高2.55%。

关键词:离心风机;蜗壳宽度;NUMECA;数值模拟

中图分类号:TK284.8

0 引 言

据统计,在全国总用电量中,风机耗电约占9%左右[1]。在火电厂中,风机是仅次于泵的耗电大户,其耗电量约占发电机组发电量的1.5%~3%,占厂用电的25%~30%左右[2]。高负荷、大流量、高效率、低噪声、小型化以及更好的运行性能成为现代风机发展的总趋势。高性能、高效率风机成为现代流体机械气动热力学研究的热点之一[3]。

本文借鉴上述研究经验,以G4-73№8D型离心风机为具体研究对象,利用NUMECA软件对改变蜗壳宽度不同方案进行数值模拟,研究不同方案对风机性能的影响,以确定优化参数,提高风机运行性能。

1风机模型的建立和数值方法

1.1 结构模型

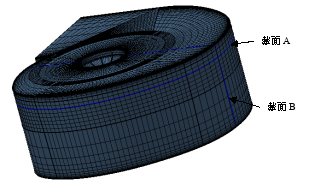

利用Solidworks软件建立风机物理模型,风机结构参数取自风机产品样本[7],其外观结构如图1所示。

本次计算中,蜗壳宽度分别增加了B = -20,-10,10,20,30mm,B = 0表示蜗壳原宽度。B的变化参数见表1。

![]() 图1 G4-73№8D型离心式风机结构图

图1 G4-73№8D型离心式风机结构图

表1 蜗壳宽度变化参数

参数 方案 | 0 | 1 | 2 | 3 | 4 | 5 |

B/mm | 0 | -20 | -10 | 10 | 20 | 30 |

1.2网格的划分

本文在数值模拟时采用的是结构化网格,针对计算中的具体实例,采用AutoGrid提供的H型网格自动生成功能,通过调整相应的控制参数来生成最终的叶轮网格。风机其它部分的网格生成需要首先划分区域,然后手动划分网格。图2为风机整机网格示意图。

图2风机整机网格示意图

1.3 边界及初始条件

计算过程的运动方程模型为湍流Navier-Stokes方程,采用Spalart-Allmaras湍流模型,选用中心差分格式进行空间离散。

边界条件设定:

1) 进口边界条件:给定速度方向,流速,静温;

2) 出口边界条件:给定出口静压;

3) 壁面边界条件:给定各网格块所包含的实体壁面的转速,其中所有旋转壁面(如:叶轮前盘、后盘、叶轮叶片等)输入转速,n=1450rpm,其他非旋转壁面(如:蜗壳),转速为零。

初始值设定的好坏,直接影响计算迭代的时间,甚至影响计算结果的收敛与否。本文采用全区均匀初场。

1) 初始静压:p=1.01325×105Pa;

2) 初始温度:T=293K;

3) 初始速度:V=18m/s。

2 计算结果分析

表2给出了改变蜗壳宽度不同方案对风机全压和效率的影响结果。其中方案1在额定流量下全压和效率提高值均最大,全压提高2.73%,效率提高2.55%。

表2不同方案在额定流量下风机的全压和效率提高值

参数 方案 |

|

|

1 | 2.73 | 2.55 |

2 | 0.88 | 0.85 |

3 | -5.22 | -2.06 |

4 | -4.17 | -4.06 |

5 | -6.99 | -6.47 |

方案1原方案

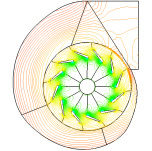

图3额定工况下风机截面A静压等值线

在风机设计中,静压性能是一个很重要的参考因素。由图3可以看出,方案1相比于原方案静压等值线相对平滑,风机运行时的压损相对较小。

由图4可以看出,随着蜗壳宽度的增大, 由叶轮射出的气流进入蜗壳扩散的速度也随之增大,蜗壳内气流的速度也随之减小。若宽度太大,蜗壳内气流速度过小,气流从叶轮出口流入蜗壳时的突然扩大损失太大;若宽度太小,扩散就不充分,蜗壳内气流速度过大,气体对外壁冲击引起很大损失,同时气流对蜗壳壁的摩擦损失也较大。

(1)方案1

(2)原方案

图4额定工况下风机截面B速度云图

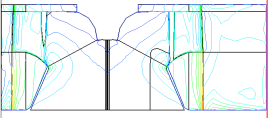

(1)方案1(2)原方案

(1)方案1(2)原方案

图5额定工况下风机截面B速度矢量图

从图5可以看出当风机正常运行时,蜗壳内部存在着强烈的旋涡。气体流出叶轮后,沿着蜗壳容积增大的方向做旋转流动,速度箭头指向蜗壳前端面和远离叶轮的方向;随着流体继续流动,流体到达距离叶轮最远处且靠近风机蜗壳前端面;气体继续流动,新流出叶轮的气体会按照上述规律占据原流体空间,原流体会向蜗壳后端和靠近进风口方向流动。整个蜗壳内部这种规律会一直持续下去,直到气体流出蜗壳。这种不同方向不同速度的流体相互掺混,压力损失很大。

这种现象的发生与蜗壳过宽有一定关系,如果蜗壳宽度与叶轮出口宽度相差不大,那么蜗壳中的旋涡就有可能减小,甚至大旋涡就可能消失。

因此,蜗壳宽度的选取不宜过大或过小,必须符合蜗壳内部的实际流动情况,综合考虑各因素对风机性能的影响。若蜗壳的宽度选择合理,而叶轮与蜗壳前端面或蜗壳后端面的间距过小,则因局部扩散不充分,引起附加的横向流动,造成过大的附加损失,使风机性能下降;而间距过大,则使蜗壳与转轴之间的缝隙造成的外泄漏过大,同样使风机性能下降。考虑两者对风机性能的影响,合理地选取叶轮到蜗壳侧壁间的间距值,使风机的性能相对最优。

3 结论

1)本文通过数值模拟的方法,研究了改变蜗壳宽度对风机性能的影响。结果表明,合理地改变蜗壳的宽度,对改善风机性能是有利的。

2)当B=-20mm时,风机性能相对最优,额定流量下风机全压提高了2.73%,效率提高了2.55%。

3)在选取蜗壳宽度时,必须综合考虑各因素对风机性能的影响,使风机的性能相对最优。

参考文献:

[1]孟宪德.风机节能应注意的几个问题[J].煤炭技术,2004,23(3):15~16.

MENG Xiande:Several Problems for Fan EnergySaving that should pay attention to [J], Coal Technology,Vol. 23No.3(2004),p.15-16.

[2]安连锁.泵与风机[M].北京:中国电力出版社,2001.

AN Liansuo,in:Pumps and Fans[M], in: China ElectricPower Press ,Beijing,CN(2001),in press.

[3]王嘉冰.空调器风机内流中的旋涡流动及气动噪声预 测[D].武汉:华中科技大学,2006.

WANG jiabing.Air conditioner in the flow of the vortexflow fan noise measurement and pneumatic beforehand[D].in: Huazhong University of Science and Technology,2006.