大连同泰汽车部件有限公司 辽宁大连 1160000

摘要:采用隔膜泵进行冷却润滑液供给,只需与冲压设备气源连接即可无需电源安全可靠,安装方便。

关键词:模内冷却润滑;模具制造技术;零件表面洁净度;冷却系统

一、技术背景

汽车零件热冲压成形的技术是一种专用于冲压成形高强度钢板的新技术,可以压型强度高达1500MPa的冲压件,且在高温条件下压型几乎没有回弹,具有成形精度高、压型性能好等优点[5]。目前,欧、美、日等各大主机厂已成功地将高强度钢板热成形技术较为广泛应用到汽车构件的生产中,成功地提高了汽车市场竞争力。这种成型工艺非常适用车门防撞杆、保险杠加强梁、A、B、C柱、门框加强梁等汽车零部件的技术改革。近几年来,为了环保节能,低排放、低油耗的汽车得到了越来越广泛的应用。而实现这个目标最有效方法就是在满足车身强度的前提下实现汽车的轻量化。目前,高强钢板的冲压成形有着强度高、质量轻等特点,并已经成为实现汽车轻量化,提高车身安全性及强度,同时车身成本相对低的重要途径。冲压成形的主要特点是将冲压成形与冷却淬火合并。将加热到奥氏体温度以上完全奥氏体化的高强度钢板,送入内部带有冷却水道的热冲压成形模具中成形,保压的同时钢板被模具表面淬火,发生相变,奥氏体转化为板条状马氏体,强度大幅提高。随着市场竞争的日益加剧,与国际接轨的脚步不断加快,人们已经越来越认识到产品成本、质量和新产品的开发能力的重要性。而模具制造是整个链条中最重要的要素之一,模具设计、加工、装备技术现已成为衡量一个国家制造业水平高低的关键指标。

汽车零部件热冲压成形技术核心包括连续加热炉的均匀性以及气体保护措施、板料在设定的冷却速率下均匀冷却成形的带冷却系统的模具技术、有效的温控系统等。冷却系统的设计既要满足快速冷却零部件,还必须保证零部件的强度;还需要通过该冷却系统带走每次热冲压后模具残留热量,以确保每次冲压成型前模具加工条件一致,从而保证冲压质量及零部件质量。另外开发高强度钢板热成型CAE技术,也是发展高端汽车模具制造的前提。从而得出,热冲压成型核心技术重点在于模具内部冷却系统的设计,冷却系统的优劣直接影响成型件冷却淬火的效果,成型件性能的稳定性。目前,冷却系统的设计靠设计人员自己设计,对设计人员的技术水平、设计能力,专业经验等依赖性较高。加上冷却系统的结构较为复杂,导致冷却系统的设计质量很难保证,热冲压成型模具的整体设计水平难以提高。结合热冲压模具冷却系统设计的特点,将提供一种全新方案针对薄板落料、切边加工过程涂抹冷却润滑液的加工方式,通过模具内进行冷却润滑,解决传统加工过程为降低毛刺公差人工涂抹冷却润滑油又导致零件表面残留冷却润滑液问题 。通过数据化设计技术来实现模具冷却的自动化设计。结合贯穿模具冷却的优点,可以满足各类型的热冲压模具冷却装置设计。通过以上研究工作,基于三维平台,开发了高强钢热冲压模具冷却装置设计系统。可以快速提高热冲压模具冷却系统的设计效率和零部件质量。模具被称为工业产品之母,所有工业产品都依赖模具才实现规模生产,中国被欧美等发达国家称为“磁力工业”。由于模具对社会生产和国民经济有着巨大的推动作用和自身的高附加值,世界模具市场发展较快,当前全球模具工业的产值已经达到600亿~650亿美元,是机床工业产值的两倍。

为了不断的提升生产效率,不断提升自动化水平,同时为了满足零部件冲压工艺的经济性需求,汽车行业中小零部件往往都积极开发多工位级进模。多工位级进模可以实现零部件多道冲压工序,包括冲裁,拉深,折弯和成形等,实现零部件分离与模具连续成形结合。要求模具具有高精度的导向和准确的布局系统,同时配备有自动出件、自动送料、安全检测等装置,但模具镶块很多、结构复杂,模具制造精度要求很高,加工制造和装配难度很大,是技术密集型汽车模具的重要代表,是高端汽车模具的一重要课题。

目前金属的汽车配件生产过程中需要借助冲压模具,冲压是对工件施加外力,使工件产生塑性变形或分离,进而使工件成形[2],在冲压过程中会产生热量,从而导致工件和模具的温度升高,需要对工件和模具进行降温,防止由于高温影响工件的性能,以及损伤模具,缩短模具的使用寿命,降低工件的质量,现有的冲压模具上设置的冷却装置,但是现有的汽车配件冲压模具生产用快速冷却机构还存在着一些不足的地方,例如;公告号为CN208245626U的一种冲压模具冷却装置,该冲压模具冷却装置,型面水管沿着进水管口和连接进水管轴线方向偏置,即改变进水处流速较大的型面水管的连接水管的位置,以达到减小这些型面水管的流速的目的,以提高热冲压模具型面水管流速均匀性,有效降低冲压模具的模面温度;但是该冷却结构存在以下缺点:该冷却结构在使用时,冷却水长期使用后将会发热,而无法对其冷却水进行冷却工作,使得长期使用后其冷却效果将会大大降低,严重影响冲压质量。目前,国内外对冲压成形理论的研究非常重视,在材料冲压性能研究、冲压成形过程应力应变分析、板料变形规律研究及坯料与模具之间的相互作用研究等方面均取得了较大的进展

[1]。

二、技术领域

汽车消音器筒体焊接转变为压焊工艺。因焊接工艺特殊性要求零件表面洁净度较高不得有油污及毛刺缺陷,油污及毛刺在压焊过程中会导致产生焊接缺陷,造成焊道质量不合格。为解决此问题需保证冲压后零件低毛刺、低油污,故需要改变以往加工方式(人工涂抹冷却润滑油)在模具内进行冷却润滑解决传统加工过程为降低毛刺公差人工涂抹冷却润滑油又导致零件表面残留冷却润滑液问题。本设计属于冲压工艺,特别涉及薄板落料、切边工艺,针对要求零件表面低冷却润滑液残留及低毛刺公差零件。

三、设计目的

本设计的目的在于降低零件表面冷却润滑液残留提高零件质量,提供一种全新方案针对薄板落料、切边加工过程涂抹冷却润滑液的加工方式。

四、技术方案

冲压件的设计首先要从冲压生产工艺上对所要设计的铁芯片进行冲压工艺的分析与计算,然后在分析计算的基础上并参看相关的冲压设计资料确定冲压工艺方案,再在此基础上确定各工序的复合关系后,再进入冲模各具体结构的设计。在此基础上对各副冲压模具的主要零部件的尺寸进行设计与计算,期间要参考大量与冲压相关的资料和翻阅各种“冲压手册”,并通过计算以确定各副模具具体的结构及尺寸。

本设计有益效果是:该实用新型取消工人在零件加工过程涂抹冷却润滑液的工作,降低零件表面冷却液润滑残留,使冷却润滑液涂抹更加均匀,减少冷却润滑液因人工涂抹不均匀造成的零件表面残留及冷却润滑液的浪费现象,安装操作简单,提高生产效率,降低工人劳动强度,提高零件质量。

此冲压模具模内冷却润滑装置特点:

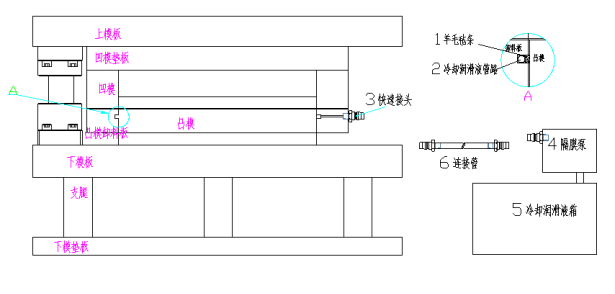

1、在模具凸模卸料板内部增加冷却润滑液管路及羊毛毡条,冷却润滑液通过管路浸入羊毛毡条中,羊毛毡条与凸模摩擦接触将冷却润滑液均匀涂抹在凸模刃口边缘,在加工过程中达到冷却润滑的效果。

2、冷却润滑管路在凸模卸料板外侧增加快速接头,方便快捷通过连接管与隔膜泵进行连接,完成冷却润滑液供给。

3、选择大容量冷却润滑液箱,单次加满可满足全天加工使用。

4、采用隔膜泵进行冷却润滑液供给,只需与冲压设备气源连接即可无需电源安全可靠,安装方便。隔膜泵自带压力调节,可自由控制冷却润滑液涂抹量大小。

1

参 考 文 献

1.刘靖岩 郭庆梁 迟旭.模具设计与制造.中国轻工业出版社.2005年

2.史铁梁.模具设计指导.机械工业出版社.2003年

3.王孝培.冲压设计资料.机械工业出版社.1983年

4.张荣清.模具设计与制造.高等教育出版社.2003年

5.郭幼丹.高强度板热冲压成形模具设计.热加工工艺 2011年

1