(中车齐齐哈尔车辆有限公司沧州渤海新区分公司 河北 沧州 061113)

摘要:分析了C80型运煤敞车旋压密封式制动缸活塞裂损产生的原因,以及在检和运用修过程中的预防措施。

关键词:C80;货车;制动缸活塞;裂损;分析;措施

一、问题的提出

制动缸是铁路货车制动系统中的主要的部件之一,作为制动系统的原动力的来源,其性能状态影响车辆的制动功能以及列车的运行安全。作为专门为煤炭运输设计制造的专用货车,C80型铝合金运煤敞车(以下称C80车)具有自重轻、载重大、耐腐蚀和卸货速度快等特点。近年来,国家能源集团采购了大量C80车,截止目前国家能源集团共有C80车两万五千余辆,占其运煤货车总量的一半以上。随着国家能源集团万吨列和两万吨列开行,C80车已经成为该集团煤炭运输的最主力车型。随着车辆运行时间的增加,已有一万余辆C80车进入第二个厂修期,近两年中,检修和运用部门已发现多起制动缸活塞裂损故障,至今该问题仍时有发生。

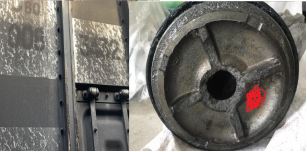

2019年2月,分公司厂修风制动检修组车辆钳工陈宏在制动缸检修作业时,发现C80车0035797 2位制动缸活塞底部裂纹48mm。

2019年2月,分公司厂修风制动检修组车辆钳工陈宏在制动缸检修作业时,发现C80车0035797 2位制动缸活塞底部裂纹48mm。

2019年5月,分公司车辆车间厂修风制动检修组车辆钳工陈宏在制动缸检修作业时,发现C80车0037986 1位制动缸活塞底部裂纹27mm。

2019年5月,分公司车辆车间厂修风制动检修组车辆钳工陈宏在制动缸检修作业时,发现C80车0037986 1位制动缸活塞底部裂纹27mm。

2021年1月,黄骅港列检所检车员发现C80车 0083980 2位制动缸漏泄,将制动缸分解后发现该制动缸活塞底部裂损110毫米。

2021年1月,黄骅港列检所检车员发现C80车 0083980 2位制动缸漏泄,将制动缸分解后发现该制动缸活塞底部裂损110毫米。

2021年1月,肃宁分公司运用车间列检员在检车时发现0083482号车2位制动缸漏泄,将制动缸分解后发现该制动缸活塞底部已断裂。

2021年1月,肃宁分公司运用车间列检员在检车时发现0083482号车2位制动缸漏泄,将制动缸分解后发现该制动缸活塞底部已断裂。

二、原因分析

在发生问题后,分公司技术质量部对该问题进行了分析,初步认为活塞裂损的原因有以下几点:

1、闸调器作用不良,制动后不缓解,导致制动缸推杆不能跟随活塞缩回,致使在下次制动时活塞与推杆直接有较大间隙,制动时冲击较大,长时间多次撞击致使活塞裂损;

2、基础制动装置卡滞。因圆销锈蚀、闸调器与制动杠杆锈死导致车辆制动后闸调器不能正常缓解,致使活塞与推杆直接有较大间隙,制动时推杆对活塞冲击较大,长时间多次撞击致使活塞裂损;

3、活塞疲劳裂损;

4、制动时压力过大,导致推杆与活塞之间作用力过大,致使活塞裂损;

5、活塞存在质量问题。

三、原因验证

原因1和2的直接原因相同,都是因缓解状态时,推杆不随活塞缩回导致长期多次冲击破坏活塞,通过调查发现,发生活塞裂损的车辆确实存在缓解时,制动缸推杆不随活塞缩回现象,所以原因1和2是活塞断裂的主要原因。

原因3,检修人员在检修过程中发现多起活塞裂纹现象,说明活塞确实因长时间与推杆作用发生了疲劳破坏,不过因为在检修时,车辆均已全部分解,查找是否因为闸调器作用不良或基础制动卡滞原因造成难度较大,因此原因3是问题 发生的潜在原因;

发生的潜在原因;

原因4,对问题车辆进行单车试验,测量制动时制动缸压力,问题车辆空车、重车和半重重车制动力正常,没有发现明显过高情况;除此之外分公司进行了两次活塞破坏试验,使用压力机对新品合格活塞使用推杆进行破坏试,破坏压强约为3000KPa,远远大于制动缸最大压力,故可排除原因4;

原因5,将问题活塞收集观察为明显铸造缺陷,因该型活塞为HT200材质的灰口铸铁制造,还未对问题活塞进行材料检验,故原因5还不能排除。

四、预防措施

1.各检修车间单车试验过程中对制动系统的检查,重点关注制动缸在制动缓解过程中,推杆是否能够顺利随活塞缩回,检修车间要严格按要求进行闸调器性能试验,确保闸调器性能良好,同时关注制动圆销状态,做好润滑工作,对锈蚀和卡滞圆销进行更换;

2.检修车间加强制动组装质量,做好制动配件磨耗部位的润滑工作,严格按照原型设计更换配件,关注制动配件组装后的状态,杜绝别劲卡滞等问题;

3.检修班组在对制动缸进行分解检修时,要重点对活塞底部进行外观检查,发现疑似裂纹的,可采取打磨检查或全数探伤方式的对活塞进行检查,杜绝问题活塞装车使用。

五、建议

1.车辆设计单位设计新型制动缸或改造现有C80型运煤敞车制动缸,使其推杆具有自动缓解功能,避免因在运用过程中闸调器失效,导致活塞频繁受冲击继而发生断裂;

2.采用其他材质或锻造方式制造C80车制动缸活塞,因HT200回扣铸铁虽有一定的强度,但塑性和韧性很低,铸造时石墨在铸铁组织中的存在形态不容易控制,容易产生内部缺陷,影响活塞质量。