(贵州航天电器股份有限公司,贵州贵阳 550009)

【摘要】:本文介绍了宇航用连接器插头合件的注塑模具设计,简述了模具进料口、分型面的选择,通过对上模、下模的设计,介绍模具成型结构及取件方法,重点说明了镀金插针的定位以及生产过程中插针摆放的便捷性,详述了插针定位接触段表面的优化防刮伤设计,保证了合件成型质量和加工效率。

关键词:注塑模具;模外装针;防刮伤

Design of Injection Mold for Aerospace Connector Plug Assembly

【Abstract】: This article introduces the design of the injection mold for the aerospace connector plug assembly, briefly describes the selection of the mold feed port and parting surface. Through the design of the upper and lower molds, the mold forming structure and extraction method are introduced, with a focus on the positioning of the gold-plated pin and the convenience of placing the pin during the production process. The optimization and scratch prevention design of the pin positioning contact section surface are elaborated, ensuring the quality and processing efficiency of the assembly molding.

【Keywords】: Injection mould, nsert pin outside mold;Prevent scratches

1 引言

模具是工业之母,是制造行业的核心技术,在航空航天电子、电机、电器、仪器、仪表和通讯等产品中,60%~80%的零部件都依靠模具成型。热塑性注射模具有周期短、塑件质量好、劳动强度低、模具寿命长和操作安全等诸多优越性。是其它加工制造方法所不能比拟的。模具生产技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力,并且已成为衡量一个国家产品制造水平高低的重要标志。

2 工艺分析

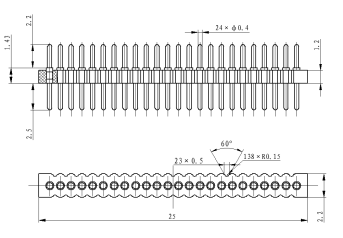

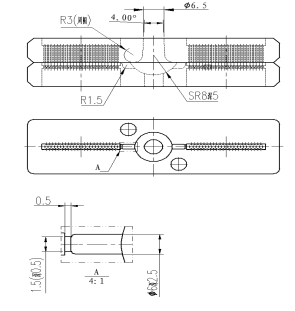

图2-1是我公司宇航用插头合件塑件,其插头基座材料为PPS A7-04本色,针体为镀金插针。零件表面要求光亮、平整、无毛刺。PPS塑料成形温度较高,机筒温度在280~360℃之间,在保证顺利充模和制品质量的前提下,机筒温度尽量不要太高,避免引起胶料在机筒内氧化交联甚至固化。射嘴温度要单独控制,以便保持胶料良好的流动性,不堵塞、不流涎;每件塑件的注射量为3g,为了保证模具的受力均匀,模具的型腔数为一模两腔比较合理,公司现有注射机中满足该插头合件塑件要求。

图1 产品图

3 模具结构

(1)模架的选择:通过对制件外形以及生产时镀金插针放置的便捷性进行分析,本次模具设计采用立式两板模架来完成此插头合件模具的开制。

(2)进料口的选择:该零件长25,宽仅有2.2,高1.2,长度为锯齿状,属于细长不易成形易变形的零件结构。为保证塑件注射成型后变形小和平面度要求,利用常规的热塑性同类零件的成型经验,该零件进料口选择设置在宽度2.2尺寸的端面进料,这样进料的塑件冷却后内应力较小,成形后的零件变形小,能满足使用要求。

(3)分型面的选择:通过对镀金插针的定位可靠性、装入的便捷性安全分析,同时兼顾考虑PPS塑料对模具成型型腔的包紧力和保证塑件成形开模后留在模具下模,以便完成后续成型镶件取出脱模,模具的分型面设置为1.2端面分型,模具的型腔完全设计在下模仁部分。

(4)成型结构的设计:

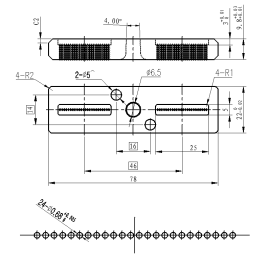

a、上模仁:上模仁作用在于固定镀金插针防呆型芯,安装Φ5导向钉,保证上、下模仁装配相对位置正确性。上模仁结构如图2所示:

图2:上模仁结构

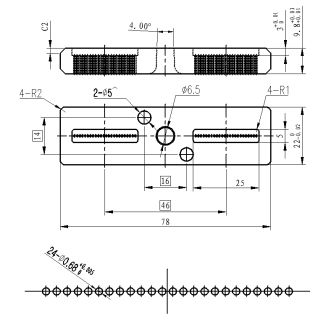

b、下模仁:制件成型型腔放置于下模仁,底部设计有脱件型腔,下模仁顶出后,取件块通过脱件型腔顶出制件。由于镀金插针的定位与下模仁型腔孔有相对接触且脱件时会发生相对运动,在保证制件被顶出距离1.3的前提下,插针相对下模仁型腔孔接触段设计R圆弧过渡,避免镀金插针在注塑成型和取件过程发生镀金层擦伤。下模仁结构如图3所示:

图3:下模仁结构

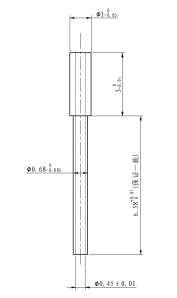

c、镀金插针防呆型芯:镀金插针防呆型芯作用是固定镀金插针在模仁高度方向的位置。根据镀金插针结构设计镀金插针防呆型芯与下模仁型腔孔径,形成一个固定的装配关系从而保证生产过程中镀金插针装入模仁方向的唯一性以及一致性。设计合理的型芯高度避免注射塑料从插针端面逃料产生毛刺。镀金插针防呆型芯结构如图4所示:

图四 防呆型芯

d、顶出及脱件方式:由于镀金插针与上、下模仁配合端只有Φ0.4,一支插头合件有24颗镀金插针针,针体多尺寸小,且考虑装入便捷性和安全生产考虑,在模外装入针体在下模仁型腔内,再盖上上模仁组成成型组合体(如图5所示),放入模具进行注塑成型,完成后,通过模架顶出上、下模仁组合。成型型腔全部放置于下模仁,可以很轻松的手动分开上、下模仁。再用取件块通过下模仁脱零件得到最终制件。

图5 上、下模仁组合体

e、浇注系统:由于热塑性塑料是通过料筒较低温度的预塑化融熔状态流入较高温度的模具型腔中固化成型,而且,固化后的塑件不可再塑,流道越长,相应固化时间也长,本付模具利用常规注射机喷嘴直径D大0.5mm的主浇道口,以防产生流动阻力;主浇道侧壁取斜度4°,表面粗糙度为Ra0.4,主浇道与分流道的连接处设有R3毫米的圆弧过渡,分流道较短,截面形状为半个圆形;进料口尺寸根据产品零件宽*厚2.2*1.2毫米,设计为1.5*0.5毫米的扁形,这种形式的浇口,既减少压力损失,又使流道畅通无阻,减少塑件成型后的变形。

e、模具材料及模具温度:由于本付热塑性注射模长期在200~220°C之间工作,塑件内又含有大量填料,成形时并分解出有腐蚀性气体,所以,对模具材料要求在足够的机械强度、耐热性、耐磨性及耐蚀性,本付模具选用成形零件为SKD61进口材料,淬硬HRC50-55,型腔成型部分表面粗糙度Ra0.2。全部采用镶块式模仁,后期修理模具,直接更换相应镶块即可。

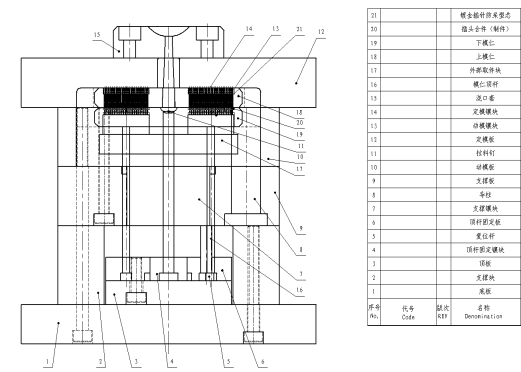

f、模具结构:综合上述分析,可确定成型图的模具结构如图6所示。

图6 模具结构总图

4结束语

本模具经制造完成试模,成型良好,脱模顺利,成形制件满足使用要求,本文所提供的模具设计、浇口、模具材料、排气槽、模温等参数对今后的细长型大芯数基座合件热塑性注射模具开制具有很高的参考价值。本次开制模具所生产的制件有成型情况良好、插针镀金层无损坏、加工效率高、生产时操作简单的优点,为公司镀金类直插针基座合件零件大批量生产提供了强有力的模具设计技术保障。

参考文献:

[1]水力人,陈良杰.塑料模设计手则[M].北京:机械工业出版社,1994:42-66.

[2]夏巨谌,张启勋.材料成型工艺[M]. 北京:机械工业出版社,2005:102-142.

[3]丁永峰,韩涛,全亮.薄壁制品注塑工艺分析及模具设计[J].橡塑技术与装备,2019,45(6):26-30.

[4]冯爱新.塑料模具工程师手则[M].北京:机械工业出版社,2009:263-302.

[5]田仕兴、韦林. 细长微孔塑件注射模设计[J].模具制造,2021,1:33-36.

1