哈尔滨东安汽车动力股份有限公司 黑龙江哈尔滨 150000

摘要:车内振动噪声的主要来源之一是动力总成,隔离发动机振动向车身传递主要靠悬置系统。动力总成经过必要的减振隔振措施减少其振动向车体的传递,成为汽车开发过程中的一个重要任务,悬置系统开发匹配的好坏很大程度决定了车辆NVH性能的优劣。因此动力总成悬置系统的合理匹配对降低汽车振动,提高整车NVH性能有着非常重要的作用。本文建立了动力总成-悬置系统的六自由度数学模型,得到由刚度矩阵和质量矩阵表达的动力总成整体振动的微分方程。利用MATLAB软件编制动力总成悬置系统固有频率和能量分布矩阵程序,并在ADAMS中建立模型仿真验证程序的正确性。

关键词:动力总成;悬置系统;MATLAB;模态解耦;隔振率;优化

引言

随着道路条件的改善和汽车悬架系统设计的完善,路面随机激励对汽车舒适性的影响逐步减弱。又由于节约能源的考虑、市场对能耗低汽车的需求以及对环境保护的要求,汽车发动机在整个汽车质量中所占比重有所上升。同时,越来越多的汽车采用整体式薄壁结构,使现代汽车越来越强调轻量化,然而发动机的重量却很难降低,从而车身弹性增加,振动趋势上升。从上述各种原因引起的动力总成振动源在汽车振动中所占比例较大。由动力总成振动引起的振动有:动力总成刚体振动、传动系统的弯曲振动和扭转振动、各零件的振动。这些振动还会引起车体内气体共振产生噪声,这就使这种状况变成噪声、机构疲劳强度、以及振动相结合的复杂问题。所以如何合理地匹配动力总成悬置系统,最大限度地减小向车身传递振动和噪声是汽车减振降噪的主要研究内容之一。

1动力总成悬置系统模型建立

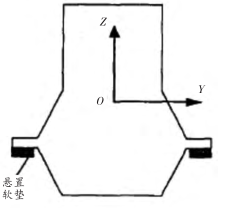

将动力总成假设为质量集中在质心处的低速小位移的6自由度刚体,橡胶悬置元件假设为3根互相垂直的线性弹簧模型,在车架视为刚体的情况下建立模型,如图1所示。

图1动力总成悬置系统模型示意图

2车型动力总成悬置系统NVH性能设计优化

2.1悬置系统的布置形式

每个悬置都可以看作由三个相互垂直的粘性弹簧组成的隔振器。按照这三个弹簧的刚度轴线和参考坐标系轴线间的相对位置关系本次悬置选择的是平置式,这是一种传统的布置型式,布局简单安装容易。在这种布置方式中每个悬置的三个相互垂直的刚度轴分别和悬置系统的坐标系OX、OY、OZ平行,如图2所示。由于参考坐标系的各坐标轴方向平行于悬置的各弹簧作用线,故沿着某一轴方向的线位移在其余两弹簧中不产生恢复力;同样绕某一轴回转的角位移在平行与此轴的弹簧中不产生恢复力。

图2平置式

2.2悬置支架及悬置接附点分析与测试

悬置系统除了支撑动力总成重量以外,其主要功能是降低发动机传递到车体的振动以及隔离来自路面激励的低频振动。同时悬置还可以降低高频结构噪声传递。因此悬置系统开发设计除了悬置选型布置,悬置元件主簧刚度设计匹配以外,悬置安装点的灵敏度特性也是匹配工作中的重要内容。其悬置支架模态及支架安装点IPI(原点动刚度)和NTF(声振传递函数)需要借助有限元仿真手段在开发前期完成分析并优化,在样车阶段通过试验手段验证是否达标,本章以C01项目左、右悬置为例进行分析。

2.3动力总成悬置系统的功能

悬置系统的功能主要包含几下几点:(1)隔振作用,悬置系统最主要的功能是降低发动机传递到车体的振动以及隔离来自路面激励的低频振动。同时悬置还可以降低高频结构噪声传递。(2)支撑作用,动力总成布置在机舱内,需要与周边系统及零部件保持一定的距离,动力总成的重量需要通过悬置元件支撑,且各悬置分配的重量应尽可能均匀。同时,动力总成的重心应落在悬置连线区域内。(3)抵抗扭矩,动力总成工作时产生的力和扭矩会作用在悬置上,悬置需要能够有效抵抗扭矩的功能。(4)限位减缓冲击,车辆在一些特殊工况或路况下。比如全油门急加速、减速和遇到障碍物,深坑等情况会产生较大的冲击力。悬置需要对这些冲击起到缓冲作用,从而避免发生干涉。以上功能对悬置参数要求会相互矛盾。为了抵抗扭矩,支撑动力总成、减缓冲击,我们需要悬置元件的刚度在主受力方向尽可能偏大。但同时要满足隔振隔振性能又要求刚度偏小。因此,我们在做悬置刚度设计时需要兼顾平衡。

2.4悬置系统解耦优化

从输入参数考虑,与布置边界和悬置结构相关,在车身纵梁及发动机舱布置基本确定后,悬置布置边界仅可进行微调,通常通过优化悬置刚度来改善解耦情况。对于此车型,为更好地控制整车成本,右悬置和后悬置的结构及性能与其他车型有借用关系,只能在不改变结构的情况下对刚度进行微调。因此将优化的重点放在左悬置上。在仅优化左悬置,刚度性能未能满足设计要求的情况下,对左悬置结构进行重新选型,从而达到改变悬置弹性中心和刚度的目的。优化前后左悬置结构,如图3所示。从图3可以看出,变更前后左悬置的悬置坐标系U,V方向互换,从而提高左悬置U向刚度,降低V向刚度。同时,由于橡胶衬套结构的变化,优化了左悬置弹性中心点位置。

图3优化前后左悬置橡胶结构

2.5悬置三部件中心点及安装角度的确定

横置悬置系统三点支撑通常为左、右悬置加防扭拉杆。左、右悬置承载了动力总成大部分的重量。当弹性轴和扭矩轴重合时称为纯扭矩轴系统(PureTorqueAxisSystem),如图4所示。此时动力总成的垂向和俯仰模态完全解耦,便于系统调整以隔离路面冲击、怠速抖动及振动解决;并且悬置性能易于实现,零件易于制造。但支撑发动机的悬置通常需要置于车身纵梁之上,同时悬置需要与发动机端面连接会引发潜在的其它问题。

图4纯扭矩轴系统

结语

在单动力总成悬置系统优化设计的基础上,提出了车型系列中动力总成悬置系统的设计思想,包括动力总成悬置系统固有特性的优化目标模型和动力总成位移控制设计方法。将车型系列中动力总成分为一个基本动力总成和多个扩展动力总成,以扩展动力总成的悬置与基本动力总成中对应悬置的刚度比例作为约束条件,建立了以满足各动力总成悬置系统各阶固有频率分布和各阶能量分布为原则的动力总成悬置系统固有特性优化的目标函数。在此基础上,论述了车型系列中动力总成悬置系统在各种工况下的位移控制设计方法。通过计算实例表明,基于本文的固有特性优化目标模型,可使结构型式相同的同一套悬置在各个动力总成悬置系统上均能获得较好的固有特性。同时,以质量最大的动力总成作为位移控制的设计基准,设计出各个悬置的力-位移特性曲线可满足各动力总成在不同工况下的位移控制要求。

参考文献

[1]阎红玉,徐石安.发动机-悬置系统的能量法解耦及优化设计[J].汽车工程,1993,15(6):321-328.

[2]徐石安.汽车发动机弹性支承的解耦方法[J].汽车工程,1995,17(4):198-204.

[3]上官文斌,徐驰,黄振磊,等.汽车动力总成悬置系统位移控制设计计算方法[J].汽车工程,2006,28(8):738-742.

[4]时培成.汽车动力总成悬置系统隔振分析与优化研究[D].合肥:合肥工业大学,2010:15.

[5]黄鼎友.基于Matlab的发动机悬置系统设计及优化[J].噪声与振动控制,2007(2):57-60.

[6]史文库洪哲浩等.汽车动力总成悬置系统多目标优化设计及软件开发[J].吉林大学学报2006(5).