(滨化集团股份有限公司,山东 滨州 256600)

摘要:介绍了滨化集团股份有限公司废气处理量9500Nm³/h的蓄热燃烧装置(RTO)工艺,针对该工艺设计思路和所进行的优化进行了简要的介绍。

关键词:蓄热燃烧装置;RTO;工艺设计和优化

Process design and optimization of Regenerative Thermal Oxidizer (RTO)

Li guohui,Zhang chongsen,Sun ying

(Shandong Befar Group Co.,Ltd.,Shandong Binzhou 26600,china)

Abstract:Main technological technology of the waste gas treatment capacity 9500nm ³/ h Regenerative Thermal Oxidizer (RTO) in the Chemical Branch of Befar Group Co., LTD was introduced. Technology for the process design idea and optimization are briefly introduced.

Key words:Regenerative Thermal Oxidizer;RTO;Process design and optimization

1、前言

蓄热燃烧装置(英文名为Regenerative Thermal Oxidizer,故为“RTO”,以下简称RTO)是一种比较成熟的高效有机废气处理工艺。随着环保有机废气排放要求的日渐提高,RTO工艺在有机废气处理上的使用越来越多,因该工艺具有热效率高(在95%以上)、运行成本低、与稀释工艺或浓缩工艺配合使用时可处理废气风量和废气浓度范围较大等特点,RTO广泛应用于石油化工、制药厂、喷漆车间、化工制造等行业。

RTO是将工业有机废气进行燃烧净化处理,并利用蓄热体对待处理废气进行换热升温、对净化后排气进行换热降温的装置。蓄热燃烧装置通常由换向设备、蓄热室、燃烧室和控制系统等组成。其原理是把有机废气加热到750摄氏度以上,并在燃烧室中停留1-2秒的时间,确保分解充分,使废气中的有机组分氧化分解成二氧化碳和水;氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷蓄热体升温而“蓄热”,此“蓄热”用于在“放热”阶段时预热后续进入的待处理有机废气,从而达到节省废气升温燃料消耗的目的。陶瓷蓄热体一般分成两个(含两个)以上的区或室,每个蓄热室依次经历“蓄热”—“放热”—“清扫”等程序,周而复始,连续工作;蓄热室“放热”后应立即引入合格的洁净气体对该蓄热室进行清扫,将陶瓷蓄热体中留存的废气吹回燃烧室中,避免不合格气体外排;待清扫完成后再次进入“蓄热”程序。

2、RTO装置工艺设计和优化

2.1 废气处理量9500Nm³/h的RTO工艺流程简介

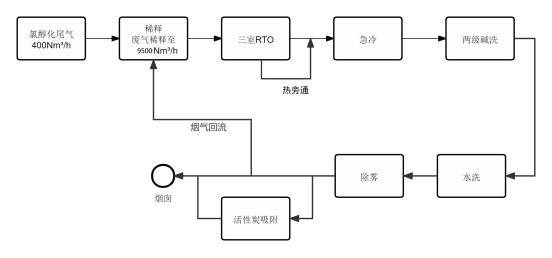

滨化集团股份有限公司废气处理量9500Nm³/h的RTO工艺主要有废气稀释、三室RTO装置、急冷、碱洗、水洗、除雾、活性炭吸附工序,能将环氧丙烷装置的氯醇化尾气处理成达标的烟气后合格排放。其工艺流程简图如图1所示。

图1 9500Nm³/h RTO工艺流程简图

本RTO装置主要处理的废气是来自环氧丙烷装置的氯醇化反应尾气,该废气组分中包括N2、O2、水蒸气及少量的丙烷、丙烯、二氯丙烷等有机物组分。400Nm³/的废气通过加入新鲜空气稀释至9500Nm³/h,从而达到安全输送和燃烧的条件;稀释后的废气送入三室RTO炉进行高温氧化分解;因为原废气中含有少量的有机氯化物二氯丙烷,分解后产生的烟气中存在HCl,需要用NaOH浓度约5%的碱液进行急冷喷淋和两级碱洗中和吸收;碱洗后的净化烟气送入水洗工序,水洗工序的作用是将烟气中夹带的盐、碱颗粒洗涤下来;烟气再经除雾装置和活性炭吸附工序处理后,达标排放;除雾装置的设置是为了除去烟气在水洗工序中夹带的水分,防止水分进入活性炭吸附工序,产生结块堵塞和活性炭失效。

2.2 稀释工序的优化

2.2.1稀释后废气浓度的确定和优化

根据实际运行经验,RTO一般在有机物浓度2000-5000mg/m³的情况下可稳定运行。根据不同有机物组成情况,适当调节浓度,可达到RTO装置自身热平衡,从而减少天然气用量;但当有机物浓度过高时,反应热量不能及时移走时也存在安全隐患。

经能量核算,通过稀释工艺中稀释比例的调节,将有机物废气浓度维持在4500mg/m³左右,RTO装置即可维持自身热量平衡,又不至于造成反应热量堆积的情况,此浓度下的RTO运行不需向炉内补充燃料,从而达到节约运行成本的目的。

2.2.1优化稀释时废气有机物浓度控制

根据《燃烧法工业有机废气治理工程技术规范》(HJ2027-2013)的要求, “对于混合有机物废气,其控制浓度低于最易爆组分或者混合气体爆炸下限的25%”,以保证气体输送过程的安全。本RTO装置原料废气在稀释至9500Nm³/h时,废气浓度已在其爆炸下限25%以下,能够满足安全输送要求。

由于本RTO装置所使用的原料废气,来自上游的环氧丙烷装置,装置整体运行稳定,废气产生量也总体稳定,但不能确保偶然的工艺波动造成废气中有机物浓度达到或超过其爆炸下限25%以上的情况,因此在本RTO装置稀释后废气进RTO之前的管线上优化安装了2台LEL爆炸下限检测仪,并与前端废气输送管线阀门进行自动联锁切断;从而解决了因上游工艺出现波动或其他原因造成的进RTO的废气有机物浓度超标,有效避免轰燃、回火等安全事故的发生

2.3三室RTO优化增加热旁通管线

为了进一步防止RTO装置运行过程中物料浓度的波动造成的短暂过热情况,及时的将RTO炉内过量热量移走,维持RTO稳定运行。在RTO燃烧室出口增设一条热旁通管线,能够让RTO炉内过量的热量不经过蓄热室,直接排出至急冷工序,急冷工序的急冷设计中增加波动引起的过热情况的急冷喷淋余量。增加热旁通管线的设计给维持RTO炉关键部件蓄热室的稳定运行增加了有力保障。

2.4优化碱洗工序的碱液流向设计

从RTO装置排出后的烟气中含有少量的HCl,需要使用10%NaOH的碱液进行喷淋吸收,避免HCl的不达标排放和对下游设备的腐蚀。根据初步设计,碱洗工序设置了一级急冷喷淋和两级填料碱洗工序,一级急冷喷淋采用大流量碱液进行空塔喷淋吸收HCl,同时通过水蒸发气化潜热降低烟气温度,急冷塔对氯化氢的吸收效率约为70%。经冷却吸收的烟气先后进入一、二级喷淋吸收塔进行两级碱吸收,单级碱吸收氯化氢效率90%。一、二级喷淋吸收塔循环管路设置列管式冷却器,通过循环水将系统中的热量移出,同时降低烟气水蒸气含量。

优化碱液使用,烟气净化所采用的液碱从二级喷淋吸收塔循环泵进口加入,液碱采用气动加碱阀与pH计和电导率测定仪进行联锁定量加入,确保碱液中和吸收效果;确定碱液与烟气方向逆流运行,每级以泵压打入上一级喷淋管中,最后打入急冷塔循环系统中,循环液经急冷塔蒸发提浓后外排至买方现有车间清液池,最大程度上提高碱液利用率和碱洗效果。

2.5烟气排放前优化增加活性炭吸附

二噁英为多苯有机化合物,它是剧毒的物质,是含氯废料在燃烧过程中产生的。二噁英气体在700℃以上分解,烟气在500~200℃时又有少量合成。防止二噁英的生成,烟气从500℃在降温到200℃时间控制在1S之内,根据核算本RTO蓄热体内温度分布,500℃降温到200℃时间为0.4S,当废气处理量在4500m3/h时,确保高温急冷(500~200℃)停留时间仍小于1s,符合二噁英的再生控制标准。

根据理论计算和RTO业内经验,废气中含“含氯有机物”,满足二噁英再合成条件的原料条件,受RTO系统工艺条件的限制,系统排烟可能存在“二噁英”不达标的风险。,因此在处理后烟气在烟囱排放前优化增加了活性炭吸附工艺作为预防工艺波动造成烟气中二噁英可能不达标排放的保障手段,活性炭吸附是危废焚烧标准处理二噁英的方法,所以烟气经多级碱吸收和水洗后,采用高效除雾器去除游离水后,再设置烟气加热器降低烟气湿度后送活性炭过滤器去除二噁英。

2.6烟气排放前优化增加烟气回流管线

根据原料废气中的有机物含量和各组份完全反应后的耗氧量进行物料衡算,经过RTO装置处理后的烟气中O2浓度已然在在18%-19%左右,已然可以作为稀释风再次利用。为响应环境保护的国家政策导向,从减少烟气排放量的角度考虑,从进烟囱前的排放管线上增设旁路,作为烟气回流管线,取部分待排放烟气参与前端原料废气的稀释工序。从而减少了烟气排放总量,从实际行动上深化落实环境保护理念。

3、结论:

滨化集团股份有限公司废气处理量9500Nm³/h的蓄热燃烧装置(RTO)工艺设计过程中,经过各项优化改进,实现了节约成本、提高经济效益、提高装置的安全运行水平、提高装置的环保水平等目的,从而在一定程度上提高了本公司的经济效益和社会效益。

参考文献:

[1]·生态环境部.燃烧法工业有机废气治理工程技术规范.北京:中国环境科学出版社,2020.

作者简介:

李国辉,男,1993年出生,助理工程师,中国山东省人,就职于滨化集团股份有限公司,从事化工行业技术工作。

张崇森,男,1987年出生,工程师,中国山东省人,就职于滨化集团股份有限公司,从事化工行业技术工作。

孙莹,女,1990年出生,助理工程师,中国山东省人,就职于滨化集团股份有限公司,从事化工行业技术工作。