(中铁上海工程局集团第四工程有限公司,天津 300450)

摘 要:基于现场监测资料,探讨了市政单管顶管施工中不同顶进距离引起的土体变形、管道受力以及管壁接触压力的变化规律;分析总结了顶进过程中地表沉降、管道环向压力、管壁接触压力分布变化规律,并确定了多管顶管施工最优施工顺序。本文研究成果对类似地层条件下市政管网工程建设起到借鉴作用。

关键词:并行顶管施工;地层变形分析;有限元模拟;软土地层;

前言:随着城市建设发展,城市市政管道明挖对环境造成的影响越来越严重,随着顶管技术不断发展和创新,市政管道施工中顶管施工工法已经占据重要地位。顶管工程根据不同周边环境、土层条件、施工要求,施工过程引起土体变形规律不同,为了尽量减少工程事故发生造成的损失,有必要对顶管施工过程中顶管受力变形等问题进行研究,以期更好地满足工程安全的需要。

随着我国大中型城市地铁线路网络越来越密集,地铁施工场地条件变得越来越紧张,作为微扰动开挖的顶管法施工技术在地铁通道施工中近年来应用越来越多。随着地铁网络向密集化方向发展,顶管法施工地铁出入口通道称为解决施工场地和交通干扰问题的一个重要的解决方案。但是目前的地铁通道顶管法施工中面临着下穿既有市政管线造成既有管线变形和沉降问题。

本文以天津市软土地层某污水管道顶管工程实例为依托,基于顶管施工过程中现场监测结果分析,对管线施工引起土体变形和管段应力开展研究,研究成果可给类似顶管工程提供经验和借鉴。

1 工程背景

天津市某污水处理厂污水输送管道,采用顶管法施工,管道为直径D1650~3000mm的钢筋混凝土管,顶管底标高-4.33m~-9.742m。施工方向以W1井为起点,W20井为终点,顶管工程平面见图1所示。W1~W20井基坑支护结构均为灌注桩+搅拌桩,基坑深14米,采用大口井配合明排法降水。

图1 背景工程平面图

顶管区间范围内地层主要为人工填土层(Qml)、全新统上组陆相冲积层(Q43al)、全新统中组海相沉积层(Q42m)、全新统下组沼泽相沉积层(Q41h)、全新统下组陆相冲积层(Q41al)、上更新统第五组陆相冲积层(Q3eal),各土层土性指标见表1。顶管施工深度内地下水主要为潜水。本工程顶管水平穿越段位于粉土⑥3、粉质粘土⑥4、粉土⑥5中。

本工程采用泥水平衡顶管施工,其基本施工流程为:混凝土垫层、导轨及后背墙施工—机头、千斤顶安装—下钢筋混凝土管、顶开龙门口—顶管进洞—顶管顶进—顶管出洞—检查井施工,现场施工图片如图2所示。

图2 泥水平衡顶管施工现场

图3 顶管路线示意图

2 现场监测方案

2.1 监测内容

(1)顶管顶进前后沿线地表沉降情况;

(2)顶管顶进过程中管道内力和管壁压力变化;

(3)顶管顶进过程中地表沉降及深层土体位移。

主要监测: ①顶管顶进前后沿线地表沉降;②顶进过程中管道内力和管壁压力变化;③顶进过程中地表沉降及深层土体位移。针对本工程特点,将W17-W18井穿越公路段作为监测路段。

2.2 测点布置

在工作井W17和接收井W18之间布置了地表沉降监测点27个,其布置图如图2所示。其中3个横向监测断面,每个监测断面9个监测点,监测点间距3m;纵向监测设置A、B、C 3个监测点,监测点A距离接收井20m,监测点C距离工作坑21m,监测点A和B间距为70m。

图4 地表沉降监测点布置示意图

图5 土体测斜管横向断面布置示意图

图6 管道内力测试点埋设位置图

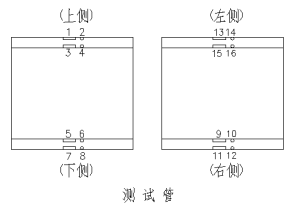

图7 测试管管壁土压力测试点布置图

3 监测结果分析

3.1 地表沉降

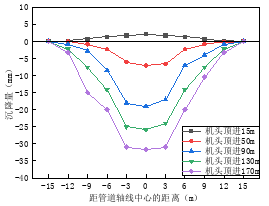

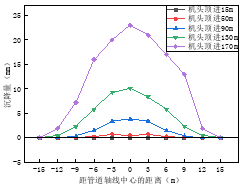

基于地表沉降监测结果,可得出顶管顶进至不同距离时各监测点沿顶进方向和垂直顶进方向地表沉降变化规律。图8为沿顶进方向的地表沉降曲线图,图9、图10、图11分别为垂直于顶进方向断面1、2、3的地表沉降曲线。

图8 沿顶进方向的地表沉降曲线

由曲线图8,分析可知:

(1)随着不断的顶进,地表产生先隆起后沉降的现象;

(2)顶管掘进面在监测点前后10m时,地表隆起和地表沉降速率最快,这也验证了顶管施工过程中,越靠近顶进区域,顶进对周围的土体扰动越大,距离顶进区域越远,土体受到顶管顶进的扰动就越小的规律变化;

(3)顶管在顶过各个监测点后地表沉降的速率较快,其后随着顶进距离的增加逐渐呈现稳定的状态;

(4)顶管通过之后,已开通的管道地表还会继续沉降,但沉降速率明显变缓。

图9 断面1地表沉降量曲线

图10 断面2地表沉降量曲线

图11 断面3地表沉降量曲线

由曲线图9-图11,分析可知:

(1)顶管在施工中不但会产生地表沉降,而且也会产生地表隆起,分析主要原因是顶管机掘进面对机头前方土体的推力以及机身对土体产生的摩擦力导致土体超孔压来不及消散,从而使土体轻微隆起;

(2)顶管机头在顶过监测点之前,地表不断产生隆起,其垂直于顶进方向地表隆起最大值出现在管道轴线的正上方的位置;

(3)顶管机头在顶过监测点之后,地表开始不断产生沉降,其垂直于顶进方向地表沉降最大值出现在管道轴线的正上方的位置;

(4)由地表沉降曲线分析认识到,断面3倍管道直径范围内的地表沉降较大,4倍范围以外基本不再有沉降发生。

3.2 深层水平位移

通过对测斜管的监测结果分析,可得出顶管顶进至不同进程时不同深度土体的水平位移规律。图12、图13分别为测斜管Ⅰ、Ⅱ的深层水平位移曲线,图中“+”表示土体向管轴方向水平移动,“-”表示土体向管轴两侧方向水平移动。

图12 测斜管Ⅰ水平位移曲线图

图13 测斜管Ⅱ水平位移曲线图

由图12、图13,分析可知:

(1)在管线两侧相同位置的深层水平位移对于管线中心呈现对称分布,水平位移曲线的峰值在管道中心两侧范围内;

(2)测斜管Ⅰ的土体水平移动最大值为21.2mm,测斜管Ⅱ的土体水平移动最大值为19.5mm,分析引起误差的主要原因是顶管在顶进75m时机头纠偏产生的;

(3)顶管机头在到达监测点前后10m范围内土体会向管道轴线方向位移,分析认为,顶管机自身直径略大于混凝土管节的直径,加上机头开挖土体时注浆不及时,导致周围土体向混凝土管节挤压;

(4)顶管机在离开监测点一段距离后,土体整体向管道轴线两侧移动。

3.3 管道内力

试验管段在顶进龙门口之后,待顶进管节处在一个稳定状态时,对管段的纵向钢筋和环向钢筋的应力进行监测分析,其监测周期为 24h。图14为试验管段环向钢筋应力变化曲线,图15为试验管纵向钢筋应力变化曲线,图中“+”表示钢筋受压,“-”表示钢筋受拉。

图14 试验管环向钢筋应力变化曲线

由图14,分析可知:在顶管顶进过程中钢筋环向应力值上下幅动变化不大,且内侧钢筋应力值呈现负值受拉,外侧钢筋应力值呈现正值受压。管道在顶进中受自身重力、覆士压力、地下水压力和注浆压力等多种荷载的作用,环向钢筋的受力状态能一定程度上反映管道横向受力情况。

图15 试验管纵向钢筋应力变化曲线

由图15,分析可知:

(1)在顶管过程换管节环节,此时的应力为零;

(2)管道纵向钢筋应力随着顶进距离的增大逐渐变大,其纵向钢筋受力基本稳定在0~20Mpa之间;

(3)纵向钢筋应力基本处于压力状态,部分时间段出现纵向钢筋受拉状态,分析钢筋受拉主要原因是管节顶进时顶进方向偏离了管线轴线方向,在管节之间接触位置产生应力集中而导致管节弯曲并产生拉应力。

3.4 管壁接触压力

试验管段A的4个土压力盒均读取正常,其管壁接触压力应是土压力、地下水压力、管壁摩擦力和注浆压力的综合值,图16为测试管A管壁接触压力值曲线。

图16 测试管A管壁接触压力值曲线

由图16,分析可知:

(1)管段上下、左右四个方向的管壁接触压力随顶进距离的增加上下波动幅度不大,顶到一定距离时,接触压力值保持在稳定值;

(2)管段上方的土压力值基本为地表覆土竖向土压力和注浆压力之和,接触压力随着顶程的增加呈现出先增加后减小,最后达到稳定,分析原因为注浆体随着时间逐渐流到管道下方导致注浆压力减少,从而管壁土压力基本保持稳定;

(3)管段顶进到84m左右时,管壁右侧的土压力值突增到175kPa左右,分析主要原因是顶管顶进时管线出现偏斜,为了纠偏增大顶力,在顶力的作用下管壁会压向土层,产生了很大的被动土压力,以至于土压力出现突增;

管段右侧的土压力略大于左侧的土压力,分析主要原因是顶管过程中管土间的接触摩擦和挤土效应导致土体扰动所致。

4 结论:本文针对软土地层,基于某污水管道顶管工程实例,通过顶进过程中现场实测结果分析,得到以下结论:

(1)顶管施工过程中,地表竖向位移沿顶管方向呈现出先隆起后沉降的规律;距离监测点前后较近时,地表隆起和沉降速率快,随着顶进距离的增加沉降增量逐渐减小,随后呈稳定状态。顶进过程中,土体深层水平位移相对管线轴线呈对称分布,最大值在管道中心两侧范围内。

(2)顶管顶进过程中,管道环向钢筋应力内侧受拉外侧受压;管道纵向钢筋应力随着顶进距离逐渐增大,基本处于受压状态;钢筋混凝土管节处截面小,应力易集中,因此施工中应尽量减小顶进偏差产生的钢筋拉应力。

(3)顶管顶进过程中,管壁接触压力大小基本不变,其管壁上方的土压力值先增加后减小,最后达到稳定。管道纠偏时若增大顶力,将会导致管壁接触压力突然增大,施工时应引起注意。

参考文献:

[1]余彬泉,陈传烂.顶管施工技术[M].北京:人民交通出版社,1988.

[2]Clarkson, T. E, Thomson, J. C. Pipe-jacking: State of the art in UK and Europe Journal of Transportation Engineering, 1983, 109(1): 57-72.

[3]北京市第一上下水道公司上下水道顶管施工方法[M].北京: 城市建设出版社,1957.

[4]曹晓阳,李红兵.顶管施工用管材的比较和应用[J].中国给水排水,2006,22(4):47.

[5]刘宝书.国内最大城市供水项目-黄浦江上游引水工程[J].上海建设科技1994,02(4):15-16.

[6]刘稚红.嘉兴市污水处理排海工程超长距离顶管施工[J].特种结构,2004, 21(2):72-74.

[7]王利波.“西气东输”郑州黄河顶管工程[J].建设机械技术与管理,2005,18(6):24-28

[8]吴桂兰,迟守旭,常 峻.东扩区排水河道多排顶管施工引起的地面沉降计算[J].山西建筑,2017,31(11):0202-03.

[9]Peck, R.B. Deep excavations and tunneling in soft round. 7th International Conference onSoil Mechanics and fongineering, State-of-the-art, Volume, Mexico Citypp. 225-290.

[10]O’Reilly, M.P.and New, B.M.Setlements above Tunnels in the United Kingdom-their magnitude and prediction[C]// Tunnelling London: Institution of Mining and Metallurgy, 1982: 173-181..