中车常州车辆有限公司,江苏省 常州市 213000

摘要:在挖掘机铲斗的连接构件起到连接机械臂与挖斗的作用。连接构件的质量直接关系到整个挖斗的质量。连接构件的焊接变形是连接构件制作过程中最大的问题,而连接构件采用的板材较厚,精度要求高,这给实际矫正操作提出了新的难度和挑战。

关键词:厚板 焊接变形 矫正

一、问题的提出

铲斗构件在焊接过程中经历不均匀的加热和冷却后易造成宏观塑性变形。焊接变形不仅影响结构尺寸和安装精度,而且变形大时会显著降低结构的承载能力。尽管在焊接过程中采取优化焊接顺序,加装工艺撑,调节焊接电流等防控措施但焊接变形不可避免。

二、板材分析及工艺方案的初步确定

1.以R215为例,连接构件采用25mm厚的Q345B钢材,通常该种材料的可焊性、力学性能及塑性都较为出色。其化学成分见下表(1),力学性能见表(2)。

表(1) Q345B化学成分列表(%)

Nb | Al | C | Mn | Si | S | P | Cu | Ni |

0.0027 | 0.0313 | 0.16 | 1.15 | 0.3 | 0.084 | 0.0172 | 0.0232 | 0.0115 |

表(2) Q345B力学性能列表

牌号 | 质量等级 | σb/Mpa | σs/Mpa | σ5/% | Akv/J |

Q345 | B | 450~630 | 345 | ≥17 | --- |

根据对以上表格中的数据的分析,我们制定了一系列的工艺来控制焊接变形如调整焊接顺序,加装工艺撑,反变形等。并对此进行试验对比,采取最佳方案。试验效果见表(3)

表(3)工艺方案效果对照表

工艺方案 | 无 | 调整焊接顺序 | 加装工艺撑 | 调整焊接顺序并加装工艺撑 |

变形量(mm) | 12.3 | 10.5 | 8.6 | 4.6 |

通过表(3)我们可以清楚地看到调整焊接顺序(焊接顺序为1-2-3)并加装工艺撑是最佳的方案。但是我们发现即使调整焊接顺序并加装工艺撑后,板材仍存在变形情况,对此我们决定通过矫正的方法来调整。

三、工艺方案的分析与确定

1.焊接变形造成连接构件的刚度、强度、装配精度受到影响,也降低了连接构件的稳定性和承载能力。因此,要对不符合技术要求的变形进行矫正。经常使用的矫正方法有三种,热矫正、冷矫正和两者的综合应用。

2.钢材的矫正原理

![]()

![]() 由于连接构件板材板厚较大且板材刚度较高,我们先采用火焰矫正法来进行矫正。对于当前冷作工工艺而言,工艺生产过程中金属结构局部变形的出现时影响工艺质量及水平的重要影响,并且也是冷作工工艺生产中常见的一种现象。火焰矫正是当前消除冷作工工艺中变形的有效办法,利用该方法能够使金属结构零件质量得到有效保障,并且可以使冷作工工艺水平的到有效提高。

由于连接构件板材板厚较大且板材刚度较高,我们先采用火焰矫正法来进行矫正。对于当前冷作工工艺而言,工艺生产过程中金属结构局部变形的出现时影响工艺质量及水平的重要影响,并且也是冷作工工艺生产中常见的一种现象。火焰矫正是当前消除冷作工工艺中变形的有效办法,利用该方法能够使金属结构零件质量得到有效保障,并且可以使冷作工工艺水平的到有效提高。

火焰矫正时加热温度不宜过高,过高会引起过热金属的内部晶体结构会产生变化,使金属发生脆性转变,从而影响钢材的冲击韧性和结构性能并且在高温矫正时不可用水冷却,包括厚度或淬硬倾向较大的钢材

2.3工艺过程的分析:我们通过对图纸与实物进行了认真的分析后发现。连接构件耳板在焊接后呈现“个”字形状变形。分析原因是耳板中部焊缝较多且焊缝高度大,造成热输入量大,冷却速度减慢,而耳板另外一面焊缝较少并且钢板比较厚,造成两面加热不均匀,热胀冷缩在厚度方向上不一致,产生变形。对此我们采用三角形加热方式矫正。

2.3.1加热位置的确定:对于加热金属而言,其在冷却之后都会有收缩情况产生,因此通常将加热位置都选择金属纤维较长且需收缩部位。若选择加热位置不合理,不但无法达到预期矫正效果,而且会可能会导致原本的变形加剧,或者导致变形更加复杂。由于板材为“个”字变形,我们在耳板中间部位(B区)进行加热,由中心向两边对称扩展。

2.3.2加热面积的确定:在火焰矫正过程中,其所得到矫正力与加热面积两者之间为正比例关系。其加热面为多个不连续的小等腰三角形,三角形高度与底边宽度根据变形量的大小确定。一般高度约占耳板宽度的 1/4~1/2 范围内。三角形的底边就是耳板变形凸出一侧的边缘,顶点在另一侧边缘。

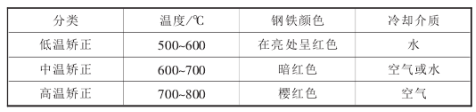

2.3.3加热温度的确定:加热区的温度必须高出相邻未加热的部位,且使受热金属的膨胀受阻, 产生压缩塑性变形。一般钢结构的加热温度控制在 500~800 ℃之间。 工件的温度可采用温度测量仪或根据钢铁的颜色变化来控制,在工程实际中通常用后者,不过要求火矫工具有这方面丰富的经验。按火焰矫正的加热温度可以分为低温矫正、 中温矫正和高温矫正 3种。低碳钢常用的矫正温度、 钢铁颜色及冷却介质详见表(4) 。

表(4)火焰矫正温度

火焰矫正时加热温度不宜过高,过高会引起过热金属的内部晶体结构会产生变化,使金属发生脆性转变,从而影响钢材的冲击韧性和结构性能并且在高温矫正时不可用水冷却,包括厚度或淬硬倾向较大的钢材。我们将加热温度控制在 750℃左右,深樱红色。加热后自然冷却,变形得到矫正。

我们发现火焰矫正法能够较为容易得矫正厚板变形部位,但是使用火焰矫正法无法精确控制变形量,而连接构件处尺寸精度要求高,公差值为正负1mm之内。并且连接构件处存在机加工轴孔,使用火焰矫正法会导致轴孔产生变形,经过多次尝试后,该问题还是无法解决。不得已,我们决定采用冷矫正法进行矫正。

冷矫正法一般用于变形量不是很大、刚度相对较弱的构件。冷矫正法也分为直接加力矫正与胎具矫正两种。直接加力矫正一般用于精度要求不高,容易矫正的部位。而连接构件耳板板材厚度大,强度高。因此我们采用胎具矫正方式。胎具矫正法需先制作相应的工装,并确定加力方式。由于板材厚度与刚度较大,常用的手工加力无法达到要求。经过工具调度的配合,我们最终确定采用16T千斤顶,并以此制作了相应的工装。

矫正时,我们将夹具放置与耳板变形处,加力点位置在耳板力臂最远处(A区),充分发挥千斤顶的作用。然而该工装经过试用发现其仍然存在无法精确矫正的问题,但因为千斤顶加力方式为线性,我们可以通过采集数据来分析出变形量与千斤顶进给量之间的关系。从而精确控制变形量,使之达到公差要求的范围。为此,我们进行了一系列的试验并得出关系表,见表(5)。

表(5)千斤顶进给量与板材变形量关系表

得出关系表后,我们就能精确控制变形量。然而在工作过程中我们发现了使用普通千斤顶时,千斤顶进给量精确控制十分麻烦,需要使用游标卡尺实时测量。为了解决这一问题,我们查阅资料并寻找专业人士进行了咨询。最后终于找到了解决办法,我们选用了带计数功能的千斤顶来代替普通千斤顶,该千斤顶每前进0.5mm会发出计数声,我们通过声音来测量进给量,方便省时。

在使用冷矫正法一段时间后,我们发现冷矫正法虽然能精确控制变形量,但遇到变形量较大的工件时,难以矫正。且工作效率低,时间长。我们将前两种方案相结合的办法来进行板材矫正。在实际操作过程中,我们先进行热矫正,将变形矫正至2mm以内待冷却后再进行冷矫正。冷矫正操作过程采用原有的操作。经过这一调整后,我们发现该工艺既能有效减少工作时间与工作强度,又能保证板材矫正精度,是最佳的工艺方案。

四.总结

在当前冷作工工艺过程中,焊接变形是无法避过的一环。对于厚板矫正而言,一般采用火焰矫正的方法。但对于精度要求较高的厚板矫正来说,仅使用火焰矫正无法达到工艺要求。对于一定精度要求的厚板矫正,本文中提到的火焰矫正与冷矫正相互结合的方案是一个有效的解决方案,具有推广使用的价值。