中国石油吐哈油田信息技术公司 新疆 鄯善 838200

摘要:生产管理信息化提升建设可以提高效率,降低操作成本,优化生产管理结构,改善员工工作环境等。提升采油厂机采管理水平是智能化油田建设的重要组成部分。文章基于油田某采油厂机采系统生产管理信息化建设现状展开分析, 持续开展了信息化技术的应用与创新,通过对信息化技术的不断探索,创建了主参数预警机制,集中解决了宏控图中的突出问题,创新拓展了电参数应用,打造了工作写实管理模式,有效提升了管理人员的快速响应能力、精准分析能力和科学优化能力,推动机采系统的提质增效。

关键词:信息化技术;采油厂;机采系统

0前言

吐哈油田采油厂由于特殊的地理位置,加之逐年攀升的开井数使机采系统管理难度日益加大,已经成为影响采油厂高质量发展的一个关键短板。随着当前油田推进智能信息化步伐的加快,借助并应用信息化技术为推动机采系统管理水平的提升成为了最现实的手段,并且根据采油厂近年来的工作实践发现,通过对采油厂机采系统持续信息化技术的应用与创新无疑是实现机采系统降本提质增效的一种有效方式。

1信息化技术的创新与应用

1.1创建主参数预警机制,提升快速响应能力

开井时率是反映油井管理水平的重要指标。通过剖析开井时率的影响因素,认为躺井影响和管线穿孔两个因素最关键,因此, 通过不断深化完善,主要形成了两套主参数预警机制。

1.1.1抽油机功图面积预警

目前,采油厂大部分的抽油机井安装了即时功图系统,为抽油机井故障预警提供了条件。其具体实现过程如下图1所示

图1 抽油机功图面积预警流程图

功图面积预警的推广应用,提升了抽油机井动态管理的水平。在成功实现故障预警的基础上,为进一步提高问题诊断的准确率,对功图面积的影响因素进行了剖析。经过深入剖析,提出了功图变化“五要素”分析法,根据大量现场验证,摸清了“五要素”变化对应33类问题,形成了33种问题诊断模式。将诊断模式及治理对策导入系统,问题分析准确率大幅提升,提升了基层人员快速解决问题的能力,问题诊断准确率超过了90%。

1.1.2回压波动预警

以往传统模式流程如下图2所示,存在流程复杂且不及时的问题,为此,依托“四化”建设,建立了回压波动预警机制(图3),遏制管线穿孔的危害。

图2 管线穿孔预警传统模式流程图

图3 基于四化建设实施的回压波动预警模式流程图

1.2依托宏观工况控制图,提升分析决策能力

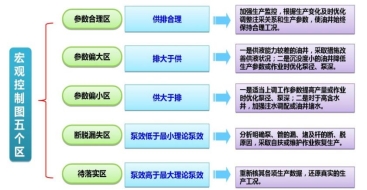

宏观控制图可有效的把握油井的工况,实现问题潜力查找、工况管理评比和动态变化分析。通过利用宏观控制图(图4),以问题为导向,对“断漏区和参数偏大区”进行了集中整治。

图4 宏观控制建立分区治理模式

1.2.1创新抽油杆增强配套模式,治理断脱漏失区

通过对近些年采油厂断脱漏失区油井的分析,抽油杆断是躺井的主要原因。在对断脱漏失区油井作业井史资料分析,统计了几百口杆断井数据,明确了断脱的高危区域。认识:拉压交变载荷是造成杆断的主要因素。上述认识,打破了传统上“上部载荷大,用粗杆” 的理念,提出了底部加重,局部增强的配套模式。而这个配套模式的优化就是借助中和点计算程序、狗腿度计算程序、四维轨迹展示等信息化辅助软件来实现的。至目前,应用该模式配套已达到数百井次,杆断井次明显下降。

1.2.2创新生产参数优化方法,提高供液不足井效益

针对供液不足低效区以往的传统做法是:下调参数,提高泵效。然而这样的做法却面临着泵效提升与产量下降的矛盾的突出问题。

针对这一问题,提出了“效益最大参数,才是最合理参数”经济参数理念,利用信息化技术,建立了参数优化“三步法”。

所谓经济参数调整“三步法”,第一步是数据提取分析。这一步主要的内容是由系统获取冲次、液面、液量和电量。第二步:曲线拟合定参,具体内容是曲线拟合,选取效益最优参数。对比调参两次产量、耗电量即可确定区间。第三步:实时评价调整,具体内容是远程监控,监测油井效益。通过示功图计算产量,产出效益,再分析电参数计算电量,投入费用

为便于现场操作,保证下调冲次后液量不减,建立了不同充满程度,冲次最大降低幅度选择图版(图5、表1)。

图5不同充满程度下冲次最大降低幅度选择图版

表1不同充满程度下冲次最大降低幅度选择图表

1.3创新拓展电参数应用,提升科学优化能力

“四化”建设为系统效率监控,提供了手段,应用电参数数据,创新了平衡计算方法和电机匹配模式。

1.3.1创新平衡调控系统

抽油机的平衡度不合理,会增大电机实耗功率。试验表明,抽油机调整平衡后,能耗降低。为解决抽油机平衡调整效率低,监控难的问题,利用四化数据,创新了平衡计算方法。

传统方式人工测无法动态监控,而经验调则是无法精确调整。方法创新则是根据地面示功图和电机功率曲线由目前平衡度和功图面积即可求得需调整的平衡功。

利用创新方法,编制了平衡度监测软件(图5)。其中最关键的两大功能是:平衡度监控实时预警-每0.5小时,获取数据;平衡重快速计算配置-改变了反复试调状况。

图5平衡度调控软件(与功图软件对接)界面

精度验证:超过70%的井误差小于10%,证明该方法可靠。信息化平衡调整方式,较传统试调的经验法,缩短1.5小时,实现了平衡调整的一步到位(图6)。

图6 四化_平衡调整流程的优势

利用调控软件,调取全厂抽油井的平衡状况,确立“资源优化配置”的治理思路。具体分为两步,第一步:将平衡重由过平衡井调向欠平衡井,实现“过欠互补”。第二步:梳理闲置平衡重,翻新利旧,盘活闲置资产。

1.3.2创新电机互换模式

理论研究表明在负载率>20%时,电机效率较高,能耗小。电机选配采用经验公式确定,不确定项多,为保证开机成功,电机功率选择偏大。传统的常规方法如下图7所示:

图7 电机功率监控的常规方法

而四化系统实现了整个生产过程的电机功率监控,为电机选型优化提供了准确的依据(图8)。

图8 基于多井电机配对组合程序控制的电机选型优化流程图

2工作写实管理模式的创建

通过利用信息化手段,创新了三类技术,提升了三种能力。在此基础上,搭建了写实化管理工作平台,促进了基础管理工作精与细的有效落地。为提高工作时效,采油厂搭建了《工作写实平台》,利用信息化技术,实现管理的提速、提效。

2.1写实要求

写实范围:所有单位、部门,侧重基层班站。 写实要求:时间、地点、人物、工作内容清晰真实。

2.1.1管理提速

写实记录要明确各工序时间节点,并与规范时长对照考核。

2.1.2管理提质

写实记录要明确各工序操作细节,实现了出现问题可追溯的倒逼机制,并与绩效奖金挂钩,打破了干好干坏一个样的局面,实现了工作质量的提升。

借助信息化手段由采油厂创新形成的油井 “ABC”管理法(表2)。写实管理与绩效考核的联动,使广大职工从“要我干好”转变为“我要干好”,激发了创新工作热情。

表2 油井 “ABC”管理法图表

3效益评价

通过信息化技术的创新应用,提升了机采系统的管理水平,在技术指标、经济效益和社会效益三个方面见到了的显著效果。

(1)技术指标

机采系统的技术指标,见到了“三升一降“的显著效果。其中开井时率升高到85%以上,检泵周期最长可达900天以上,趟井率降至3%以内,系统效率提高到30%以上。

(2)经济指标

油井维护作业费用显著下降,提液电量显著降低,提质增效明显。

(3)社会效益

安全环保方面:安全隐患实时发现、违章作业及时叫停、工作环境显著改善。信息化建设,减轻了工人劳动强度,释放了劳动力资源,为人力资源优化奠定了基础。

4结束语

通过对信息系统的不断深化探索和拓展应用,创建了主参数预警机制,集中解决了宏控图中的突出问题,创新拓展了电参数应用,打造了工作写实管理模式,有效提升了管理人员的快速响应能力、精准分析能力和科学优化能力,推动机采系统的提质增效。

参考文献:

[1] 郭怡辰. 浅谈油田信息化建设的探索与实践[J].中国石油和化工标准与质量.2019,17(02):115-117.