绍兴海纳膜技术有限公司,浙江省绍兴市,312000

摘要:随着社会生产力的不断发展,膜分离技术是利用膜的选择性(孔径大小),以膜的两侧存在的能量差作为推动力,由于溶液中各组分透过膜的迁移率不同而实现分离的一种技术。由于膜分离过程是一种纯物理过程,具有无相变化、节能、体积小、可拆分等特点,使得膜分离技术广泛应用在发酵、制药、化工、水处理工艺过程及环保行业中。

关键词:NF/RO膜;物料分离;行业;几点应用

引言

膜分离技术在节能、低品位原材料再利用和消除环境污染方面均优于传统的分离工艺特别适合物料的分离、浓缩、纯化.然而,膜分离技术应用于工业物料分离领域至今仍面临产业化进程缓慢的尴尬局面.

1物料分离装置

1.1振动筛研究的目的

在日常生活中,物料的分离基本上是通过手工筛选的,这样筛分的效率很低,而且劳动强度大。机械振动筛设备质量的好坏,影响产品的生产效率。市面上振动筛主要存在的问题有:筛网使用周期短、工作效率不高、设备制造精度不高。所以说,研究筛分机目前存在的问题以便更好的解决这些问题是有重要意义的。

1.2振动筛研究的内容

在满足已有振动筛功能的基础上,新增了一个自动装料装置,使操作筛分机的人员可以一次性将物料装入漏斗,一方面实现自动装料,另一方面也减少了人的劳动强度以及工作时间。研究的内容包括:筛子的运动规律;主动曲柄的转速;筛箱运动行程距离;同步带传动比i的计算;利用CAD软件绘制装配图以及工程图;经装配调整,保证大小黄豆能够正常分离。

2 NF/RO膜在物料分离行业中的几点应用

2.1 下游企业应用膜分离技术替代原有工艺的驱动力

成本问题一直限制了膜技术在本领域的快速发展.与传统过滤分离工艺相比,膜分离技术工艺因设备技术含量高、专用性强、通常采用自动控制系统等因素,初始投资较高,资本回收难以立竿见影,直接影响了下游企业应用膜分离技术替代原有工艺的积极性.另一方面,膜集成技术整体解决方案通常涉及对传统过滤分离工艺的替代,并可能涉及对相关配套生产工艺的升级改造,覆盖了下游客户生产工艺中的重要环节.故下游客户在选择实施膜集成技术整体方案时通常较为谨慎对整体解决方案的适用性、安全性、可靠性、稳定性等有较高的要求。

2.2中草药提纯行业

膜分离技术在中草药精制、浓缩中的应用,优化了中药精制的工艺,缩短了生产周期,提高了制剂的有效成分,节约了大量的溶剂消耗,提高了产品的质量,尤为重要的是采用 NF /RO的低温浓缩提取料液减少产品破坏,提高了产品质量。

2.3 氨基酸生产行业

传统的氨基酸生产工艺主要包括煮胶、酸解、树脂吸附、氨水洗脱、薄膜浓缩、干燥结晶等过程,而薄膜浓缩过程需要大量消耗蒸气。技术人员在氨水洗脱工艺后增设 RO 膜浓缩工艺,将洗脱液浓缩至糖度 6000 以上后再进行薄膜浓缩,不仅大量节约了蒸气消耗量, RO 浓缩工艺中得出的淡水可回到前道工艺流程重复利用。

2.4 酸碱废液的回收与重复利用

树脂广泛应用在制药工艺生产中的提炼阶段,其再生废液含有相当浓度(约 5% )的酸(碱)和少量的二价离子、有机物(蛋白质、糖类)等杂质。目前对废液处理的主要办法,是将大量的废液进行中和后直接排放,这个过程不仅浪费了大量的酸、碱,提高了企业的生产成本,而且增加了社会环保负担。而采用膜过滤技术,可以将色素、有机物和无机盐离子等杂质从废液中除去,酸、碱和水相当程度( 90% 左右)被回收,而回收的酸(碱)溶液可以重新供离子交换树脂再生使用,并且可无限次循环使用。

3电镀废水处理工艺及说明

3.1含铬废水处理

六价铬废水指的是含粗化、装饰铬及六价铬的挂具剥离产生的废水。本项目六价铬废水主要来自粗化、中和、铬电镀、电解钝化、铬电镀剥离等工序。主要污染物为PH、Cr6+;三价铬废水主要来自三价铬电镀(黑、白)等工序。主要污染物为PH、Cr3+;六价铬废水需进行单独处理,分为低浓度废水和高浓度废水,低浓度废水经过离子交换后回用于生产线。高浓度废水经过还原后,化学还原法是利用硫酸亚铁、亚硫酸盐、二氧化硫等还原劑,将废水中Cr6+还原成Cr3+,再加碱调整pH值,形成Cr(OH)3沉淀除去。投加碱中和沉淀后进入RO膜处理系统,产水回用于生产。

废水中Cr6+实行“零排放”,本工艺把还原沉淀后的废水分为低浓度六价铬废水和高浓度六价铬废水。低浓度六价铬废水经过一级RO和两级纳滤后,产水回用于生产线,浓水镍离子含量大于10g/L后回用与生产线。

高浓度六价铬进过还原后,进入混凝沉淀池。废水经过沉淀后的废水再进入到RO膜废水处理系统,RO膜产水回用与生产线,RO膜浓水蒸发浓缩,结晶后固体交由有资质的固废处理公司处理。

具体处理工艺流程如下:

①低浓度六价铬废水处理工艺图如下:低价六价铬废水→含六价铬废水池→精密过滤器→阳离子交换塔→阴离子交换塔→阴离子交换塔→回用于生产。②高浓度六价铬废水工艺流程图如下:高浓度六价铬废水→含六价铬废水池→混凝反应池→沉淀池→清水池→RO膜系统→回用于纯水系统。③三价铬处理工艺流程如下:含三价铬废水→含三价铬废水池→混凝反应池→沉淀池→清水池→RO膜系统→回用于纯水系统。

3.2 含镍废水在线回用

含镍废水主要来自闪镀镍、半光镍电镀、高硫镍电镀、光镍电镀、哑光镍电镀、微孔镍电镀后的水洗工序。主要污染物为PH、Ni2+。

镍属于第一类污染物,需单独收集后进入两级RO膜处理系统,浓液与产分别进入生产线。

含镍废水→含镍废水池→一级膜系统→二级膜系统→三级膜系统→浓水回用于生产线。

3.3 含化学镍废水处理

含化学镍废水主要来自浸泡除油、化学镍水洗、铜镍剥离后水洗工序。主要污染物为PH、Ni2+、COD;化学镍废水中污染物成分较复杂,主要是镍以络合态形式存在,一般加碱沉淀法无法将其去除。废水中含有有机物,且可生化性不太好。

反渗透(RO)浓液COD较高,故将此浓液排至含化学镍废水池,与化学镍废水一起进行处理。

本处理工艺主体采用高级氧化处理工艺。Fenton法是利用催化剂、或光辐射、或电化学作用,通过H2O2产生具有极强氧化能力的羟基自由基(OH),对有机物和络合物进行降解。

处理流程为:含化学镍废水→含化学镍废水池→阳离子交换塔→阴离子交换塔→混凝反应槽→沉淀池→清水池→生化系统。

4材料与方法

4.1 纳滤膜分离技术在润滑油溶剂精制过程中的应用

在润滑油精制过程中 ,通常使用强极性溶剂作提取溶剂。溶剂对芳香烃具有很好的溶解能力 ,但也能溶解部分润滑油,有文献介绍纳滤膜在润滑油精制中的作用过程是:先将润滑油粗油分成富润滑油/ 稀芳香烃相和稀润滑油/ 富芳香烃相,再用反渗透膜将稀润滑油/富芳香烃相进行分离 ,其透过液是富溶剂相 ,可将溶剂循环使用。截留物中由于溶剂含量下降 ,产生相分离 ,进静置分离槽后分成两相 ,将上层相返回原料入口处或抽提塔底部循环使用 ,提高残液的利用率。为提高优质润滑油的收率 ,用纳滤膜将下层的残液相再次分离,分成富溶剂相并循环使用 ,同时截留物再次分相。经两级分离后,可将润滑油产量提高 10%~20% 。同时由于这个分离过程中没有加热和冷却过程 ,润滑油精制过程的能耗也降低了。

4.2膜修复流程

使用膜修复剂前,对膜系统进行碱洗和酸洗,保证膜元件不被污染物覆盖;在膜系统清洗结束后,用干净的水将系统中的清洗剂全部置换出来并将系统冲洗干净。使用RO反渗透的产水配制膜修复溶液,修复溶液的配制浓度为每1000L水中配0.8~1.2kg修复剂,将溶液混合均匀。检测溶液的pH值,如果修复溶液pH值>2,应使用柠檬酸或盐酸调节修复溶液至pH值=2。开启系统循环,开始10min为大流量循环;10min后提高进水压力,增加产水侧流量,减少浓水流量,将压力提高到正常运行压力或正常工作压力的1.1~1.3倍,然后循环30min;循环结束后,直接开启系统,不需要冲洗掉修复剂。快速把压力提高到正常工作压力或稍高于正常工作压力,保持在高压下运行,检测修复后的系统脱盐率。如果膜系统脱盐率没有达到预期,重复上述步骤。

4.3NF/RO透膜出水电导率变化规律

NF/RO膜出水电导率在不同运行时间段的变化规律明显不同,且纳滤膜添加修复剂前后出水电导率无明显变化,其原因为纳滤膜与反渗透膜截留离子不一样,纳滤膜不截留一价盐,而反渗透膜截留一价盐,且MBR系统超滤出水一价盐为主要成分;而反渗透膜试验机组在运行40h后,RO出水电导率呈明显下降趋势,运行至120h后,出水电导率降至正常波动范围,以上现象主要由于NRMRA-1000型修复剂粘附在反渗透膜表面,并形成“作用膜”起到物理截留作用。在880~1200h运行期间,反渗透出水电导率又逐渐恢复至先前水平,这是因为NR-MRA-1000型修复剂在膜机组内因停机冲洗以及处理水的冲刷作用,使得膜修复剂在NF/RO膜内流失,进而出水电导率恢复至未添加修复剂前的水平。

4.4NF/RO透膜出水COD浓度变化规律

无论NF膜还是RO膜,在添加修复剂后,膜机组运行40h后,NF/RO膜出水COD浓度明显降低,NF尤为明显,这说明NR-MRA-1000型修复剂能够有效地截留小分子有机物,进而降低出水COD浓度;当膜机组运行达880h后,NF/RO出水COD浓度慢慢呈现上涨趋势,并逐渐恢复至先前膜机组出水COD浓度值。这是因为NRMRA-1000型修复剂在膜机组内因停机冲洗以及处理水的冲刷作用,使得膜修复剂在NF/RO膜内流失,进而出水COD浓度恢复至未添加修复剂前的水平。

5NF/RO膜在物料分离行业中的几点应用

5.1酸碱废液的回收与重复利用

树脂广泛应用在制药工艺生产中的提炼阶段,其再生废液含有相当浓度(约5%)的酸(碱)和少量的二价离子、有机物(蛋白质、糖类)等杂质。目前对废液处理的主要办法,是将大量的废液进行中和后直接排放,这个过程不仅浪费了大量的酸、碱,提高了企业的生产成本,而且增加了社会环保负担。而采用膜过滤技术,可以将色素、有机物和无机盐离子等杂质从废液中除去,酸、碱和水相当程度(90%左右)被回收,而回收的酸(碱)溶液可以重新供离子交换树脂再生使用,并且可无限次循环使用。

5.2纳滤膜分离技术在润滑油溶剂精制过程中的应用

在润滑油精制过程中,通常使用强极性溶剂作提取溶剂。溶剂对芳香烃具有很好的溶解能力,但也能溶解部分润滑油,有文献介绍纳滤膜在润滑油精制中的作用过程是:先将润滑油粗油分成富润滑油/稀芳香烃相和稀润滑油/富芳香烃相,再用反渗透膜将稀润滑油/富芳香烃相进行分离,其透过液是富溶剂相,可将溶剂循环使用。截留物中由于溶剂含量下降,产生相分离,进静置分离槽后分成两相,将上层相返回原料入口处或抽提塔底部循环使用,提高残液的利用率。为提高优质润滑油的收率,用纳滤膜将下层的残液相再次分离,分成富溶剂相并循环使用,同时截留物再次分相。经两级分离后,可将润滑油产量提高10%~20%。同时由于这个分离过程中没有加热和冷却过程,润滑油精制过程的能耗也降低了。

5.3染料的浓缩与脱盐

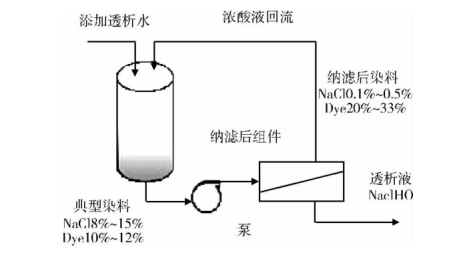

随着人们生活水平的提高以及纺织印染下游工业对环保的日益重视,对染料的要求也越来越高,色彩鲜艳、上染率高的环保染料、无盐液体染料倍受欢迎。膜分离技术作为染料后加工的重要技术手段,在提高染料品质、实现清洁生产工艺上的巨大作用已得到广泛的重视与应用。大量的实践经验已经证明,唯有减少染料中的盐分才能提高染料的着色强度、才能为添加辅助助剂创造一个稳定的溶剂条件。液体染料则要求几乎完全剔除染料生产中所产生或外加的无机盐,以保证其产品的稳定性与溶解度。正如上图所示染料合成后的粗浆液通过泵的压力驱动进入纳滤膜,在不断的循环过程中染料分子被膜截留,而盐与水同时被透过。通过加水透析,染料溶液中的含盐量可呈几何级数减少。选择适当的膜及膜分离过程,可充分利用Donan效应,达到所要求的盐剔除率与染料品质。

结语

物料分离是关系工业生产效率与品质的重要环节,我国在此环节整体比较落后,效率低、污染重、能耗高.膜分离技术可作为是打破局面的关键技术,未来势必会得到广泛应用.针对目前的发展瓶颈,当下膜领域服务商与科研人员应在加强膜材料深度开发、膜与传统分离技术集成等方面重点开展工作.比如发展新的膜分离材料和完善膜萃取和蒸汽液化等新型膜技术,改进膜的清洗再生方法;广泛拓展膜的品种,提高膜的性能,发展针对具体物料的特种高效膜元件。

参考文献

[1]高从增.膜科学一可持续发展技术的基础[J].水处理技术,1998,(1):16一21.

[2]谢全灵,何旭敏,夏海平,等.膜分离技术在制药工业中的应用[]],膜科学与技术,2003,23(4):180-185.

[3]彭国平,郭立玮,徐丽华,等.超滤技术应用对中药成分的影响[J.南京中医药大学学报(自然科学版),2002.(6):339-341.