中车永济电机有限公司,山西 永济044502

摘要:随着HXD2电力机车运行里程数的不断增加,牵引电机各类运行故障逐渐突显。就速度传感器而言,检修过程中经常发生传感器信号相位差超限以及机内异物造成速度信号无法采集故障,造成机车试运行不合格、轮驱落修等重大返工。通过对故障问题不断进行分析研究,改进速度传感器装配流程,优化传感器安装工艺,增强传感器波形检测,从而降低速度传感器上线运行故障。

关键词 电机检修 速度传感器 传感器检测 工艺流程优化

0 引言

HXD2型电力机车是全面采用国际先进技术、现代化的重载货运机车,具有恒功范围宽、轴功率大、粘着特性好、功率因数高等优点。该车装用8台YJ90A型三相六级鼠笼式交流异步电机,每台电机安装有一支磁电式速度传感器,测速通过装在非传动端轴头的测速齿盘来完成。牵引电机转速是参与机车矢量控制的重要参数,能够把牵引电机输出扭矩迅速控制在目标值,提高对瞬时现象如空转、滑行的反应,保证机车轮轨的黏着利用,以实现最大限度地发挥机车牵引力。

随着牵引电机检修经验在不断丰富,对检修过程中发现速度传感器故障问题能够及时分析研究、提出解决方案及预防措施。通过对速度传感器故障进行分类统计,优化安装工艺方法和流程,增强传感器波形检测,使得上线速度传感器故障有效降低。

1 速度传感器工作原理

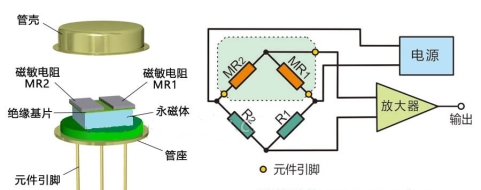

1.1速度传感器结构图。(见图1)

磁电式感应转速传感器,转速传感器包含磁敏元件、桥电阻前级放大器,脉冲整形器、磁敏元件电源等,集成在一个金属壳体中。HXD2牵引电机速度传感器有1个永磁体,2个磁敏电阻,永磁体磁场为上下方向,在永磁体上极面有绝缘基板,基板上装有两片参数相同的磁敏电阻MR1与 MR2,2个磁敏电阻串联。

图1:HXD2牵引电机速度传感器结构

1.2工作原理

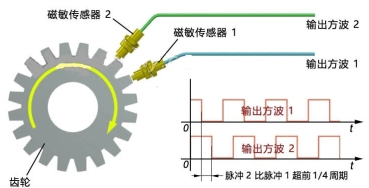

当把磁敏元件安装在旋转齿轮外圆周面,与外圆周面有一定气隙。齿轮是软磁性铁质材料制作,在旋转过程中齿顶和齿谷会相继经过传感器探头,由于磁阻的变化,会产生感应变化产生正弦方式的输出脉冲,该脉冲系列经整形后输出一系列脉冲方波。通过检测方波的周期以并结合齿轮的齿数,可以计算出测速齿盘的转速,从而计算出电机转速。因HXD2牵引电机速度传感器两个磁敏电阻相对齿的位置相差1/4个齿距,两个探头产生的脉冲就会相差1/4个周期。当齿轮正向旋转时脉冲1比脉冲2落后1/4周期,当齿轮反向旋转时脉冲1比脉冲2超前1/4周期,这样通过波形的超前和滞后可以判定电机转向。(见图2)

图2:速度传感器工作原理图

2 速度传感器故障描述

通过对速度传感器的故障进行分析,故障现象有以下情况:

2.1 速度传感器波形缺失。(见图3、4)

2.1 速度传感器波形缺失。(见图3、4)

图3:A相B相波形丢失 图4:其中1相波形丢失

2.2 A相、B相波形异常,如相位差超、波形发生畸变等。(见图5、6)

图5:相位差超限图6:波形畸变

2.3 传感器探头与齿盘非正常接触。正常情况下间隙应为0.5﹣1.5mm之间,由于安装不当或掉入异物,导致速度传感器探头损坏造成传输转速信号异常。(见图7、图8)

图7:测速齿盘损坏 图8:传感器探头损坏

3 故障原因分析

3.1 由于速度传感器插头缩针或使用年限较长,本身质量存在问题,工作性能不稳定、高低电平波形缺失或相位差超限,造成速度信号采集异常。

3.2 牵引电机速度传感器安装时机不合理。速度传感器的安装在轮驱组装环节进行,依靠整车调试、机车试运行环节检测工作性能和速度信号传输状态,存在以下问题:

3.2.1 速度传感器安装后未进行有效检测,无法确认波形是否符合工艺要求。

3.2.2 整车调试过程中出现速度信号故障时,若更换速度传感器,因空间狭小,工作量较大,影响整车交付进度及产品质量。

3.2.3 更换故障速度传感器时,因作业环境限制,存在异物(螺丝、弹平垫等)掉入齿盘座内的风险,造成次生故障,再次导致转速信号异常。

3.3 速度传感器安装工艺不完善。工艺要求测量测速齿盘安装面与齿盘之间的距离L1,测量速度传感器探头与安装面之间的距离L2,其中要求0.5<L1-L2<1.5,符合以上要求,传感器方可安装。只能测量一个点,无法确保传感器探头与测速齿盘高速旋转情况下,间距均满足工艺要求。

4 对策

4.1 优化速度传感器安装流程

调整安装流程图,将速度传感器安装时机由轮驱组装环节前移至牵引电机检修后,通过牵引电机例行试验环节,对传感器性能状态有效检测试验,对故障传感器及时更换,保证装用质量合格。(见图8、图9)

图9:优化前装配流程 图10:优化后装配流程

4.2 完善速度传感器

检查、安装工艺

4.2.1 使用推力计检查传感器电连接器插针的推力,应大于11.N。

4.2.2测量测速齿盘安装面与齿盘之间的距离L1,测量速度传感器探头与安装面之间的距离L2,要求0.5<L1-L2<1.5,符合后传感器方可安装。

4.2.3 电机在传感器盖未安装的情况,将传感器安装后,使用塞尺对传感器探头与测速齿盘之间间距(D)进行检测(测速齿盘旋转至0°、90°、180°、270°时分别检测),四个间距均满足0.5<D<1.5。

4.2.3 检查测速齿盘之间应无异物,然后安装传感器盖,排除异物掉入齿盘内的风险。

4.3 传感器波形输出检测

在牵引电机例行试验环节,增加传感器波形输出检测。给传感器供电DC15V,在电机转速1500r/min下进行测试,要求传感器A、B两个方波信号均显示正常,高电平Vh>12V,低电平Vl<0.5V,相位差控制在90°±20°的内控标准以内,同时检测波形有无畸变、阶跃等异常现象。(见图11)

图11:传感器波形示意图

5 改进后优点及成效

5.1 改进后传感器探头至测速齿盘的距离检测由原来一个点变成四个点,可确保传感器探头与测速齿盘旋转情况下的距离均满足间距要求,电机运行过程中均不会发生干涉。

5.2 将速度传感器安装时机由轮驱组装环节前移至牵引电机检修后,通过牵引电机例行试验环节,对传感器波形输出检测,对故障传感器及时更换,杜绝了整车调试过程中发生传感器故障的风险。

5.3 牵引电机检修中安装速度传感器,检查状态完好后,再组装传感器盖,可以避免传感器安装座内掉落异物的风险。

5.4 对近几年承修的牵引电机速度传感器故障进行统计,速度传感器工艺流程优化开始于2019年12月,历时12个月,我们统计了2017年至2020年12月的牵引电机速度传感器上线运行故障统计情况(见图12),通过优化安装工艺流程,HXD2速度传感器故障数量大大减少。

图11:速度传感器上线运行故障统计

6 小结

目前对传感器上线故障检测手段比较有限,机车运行过程中无法准确检测到传感器故障点,而我们通过对HXD2牵引电机速度传感器安装流程及检修工艺进行优化,将故障传感器在电机试验过程中进行识别,避免有故障或性能不稳定的传感器上车使用,极大的降低了速度传感器故障。同时磁敏元件主要缺点是随环境温度影响较大,采用补偿电路可以适应一定宽度的温度范围,但要达到高温与极低温还要采取一些控制环境温度的措施,因此应该在传感器设计和制造时进行更加深入的研究。

参考文献:

[1]张曙光.HXD2型电力机车.北京:中国铁道出版社,2009

[2]胡向东.传感器与检测技术(第3版).北京:机械工业出版社,2018

[3]加克拉伦斯W 德席尔瓦Clare.传感器系统基础及应用.北京:机械工业出版社,2019

![]()