身份证号:330501198901103450313000 浙江省 湖州市313000

摘要:在实际的煤矿运输中,带式输送机发挥着主要作用,极大地满足了煤矿企业的生产需要。由于带式输送机在高负荷运转和长期处于恶劣环境的影响下,会出现不同程度的故障和能源浪费,制约了煤矿运输工作的质量和效率。

关键词:煤矿运输;带式输送机;智能控制系统

引言

带式输送机有运输能量大、便于布置以及可靠性强等优点,是煤矿常用运输设备之一。当井下生产时带式输送机均处于工作状态,受到设备功率大、工作时间长等条件影响,带式输送机能耗普遍较高。带式输送机运输时负载往往达不到额定值,出现“大马拉小车”情形,不仅会增加电能浪费,而且会加剧带式输送机各组成部件磨损,增加后续维护及保养等费用。

1带式输送机系统控制结构

针对矿用带式输送机在作业中,有时会出现皮带载荷减小或者空载,而皮带仍高速运行,造成资源的浪费;而当皮带载荷增加或者满载时,系统未输出额定功率,造成设备利用率低;此外,还不能实时监测煤流量,造成皮带运行速度不能随煤流量调节,因此,针对上述现象,本文设计了基于PLC可编程控制以及检测传感和变频控制技术的带式输送机,并对控制系统进行节能优化,实现其节能控制。本文设计通过速度传感器对皮带速度进行采集;通过电子皮带称对煤流量进行监测;通过功率采集模块获取系统运行中的电流和功率,并综合分析所收集到的数据,最后通过PLC控制变频器完成输出,保证带式输送机始终处于最佳运行状态,达到节能运行目的。

2输送机梯度调速智能控制

2.1井下带式输送机的梯度调速

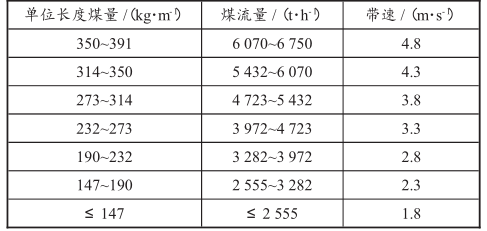

上面叙述结合煤量进行带式输送机运转速度调整的方法,虽然可以起到降低输送机能耗的目的,不过在降低输送机磨损问题上的效果并不明显,且煤量识别过程中,数据传感器容易受到外界各种因素的干扰,从而容易出现输送机速度调节滞后的问题,当煤量增大时带式输送机的运转速度没有发生变化,会出现不同程度的溢煤和堆煤的问题,这也会加剧输送机的磨损,降低其使用寿命。为此,下面将提出一种新的调速控制方式,在煤流量处于A区域时,如果输送机的运转速度平稳且恒定,在煤炭进入B区域时,需要将B区域的输送机运转速度调至适合本区域的运转速度。要结合煤流量识别结果和单位长度煤流量来确定输送机的运行速度,具体煤流量和带式输送机的运行速度关系如表1所示。

表1煤流量与运行速度的关系

2.2系统硬件选型

输送机系统长期在煤矿井下恶劣环境中运行,因此对该监测系统的硬件结构可靠性提出了更高的需求,通过多次井下实测对比验证,各传感器设备在进行选型时的核心点总结如下:1)温度传感器:温度传感器的作用是对输送带运行时在驱动滚筒处的稳定进行监测,防止出现摩擦起火,或者设备运行温度过高而导致的故障,结合实际工作情况,可选用KGW200H型温度传感器,满足井下监测需求。2)速度传感器:速度传感器主要是对输送带的运行速度进行监测,防止出现输送带运行超速和打滑故障,要求传感器能够满足0~7m/s的测速范围,同时其测量误差不能大于1%,确保对输送带运行速度监测的准确性。3)撕裂传感器:撕裂传感器主要用于对输送带是否发生纵向撕裂进行监测,在实际使用过程中将传感器设置到机尾改向滚筒的上侧,对其设置一个阈值,当输送带撕裂时,其产生的磁场会发生变化,撕裂传感器捕捉到磁场变化后即可判断输送带发生了撕裂异常。4)张力传感器:张力传感器是对输送带的运行张力进行检查,然后将监测结果返回到控制中心,通过控制中心发出调控指令,控制张紧装置进行相应动作,确保输送带的张力保持在安全范围内,解决输送带因张力变化而导致的打滑、撕裂等异常。5)跑偏传感器:主要用于对输送带的运行偏位情况进行监测,一般设置在输送机机架的两侧,当输送带出现偏位后进行报警和偏位量计算,将结果反馈到控制中心,控制主动调节机构进行偏位量的自动调整,确保输送机的运行安全性。6)电流传感器:主要用于对输送机驱动电机的工作电流进行监测,实现对各驱动电机运行负载的监控,当出现异常时及时进行报警和调整,防止因负载偏差过大而导致出现电机烧毁,影响输送机的运行安全性。

2.3运行控制程序

受到采面生产安排、煤层赋存条件等因素影响,采面生产的煤炭量不断变化,带式输送机运输煤流量处于动态变化状态。智能控制系统调节过于灵敏时,会导致带式输送机运行不稳,不仅会影响煤炭运输而且会增大能耗、设备磨损。因此,智能控制系统将运输的煤流划分为若干区间,当实时运输的煤流在某一区间内时带式输送机运行速度保持不变;只有煤流量超过划定区间范围时PLC才会通过变频器、驱动电实现运行速度调节。具体运行速度智能调节流程如图2所示。智能控制系统运行后会首先检测输送带上煤流量,延时3s后PLC控制器会对判定煤流量所属区间范围,并依据区间范围对应带速调节带式输送机运行速度。采用此种智能调速方案,可确保输送带上实际煤流量与运输速度配备。若传感器检测发现运输煤流量超过预先设定值时,系统会发出控预警信息并停止带式输送机运行,避免超载给带式输送机带来损伤。

图2运行速度智能调节流程

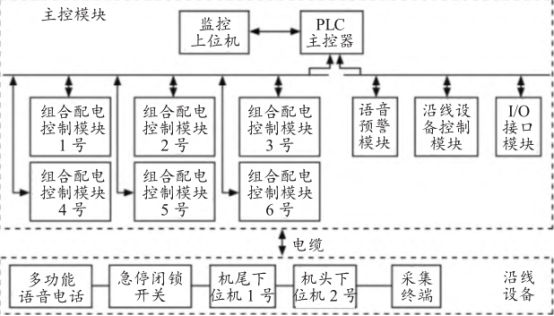

2.4运行状态自动诊断及报警系统

为了满足该输送机运行状态自动诊断和报警的需求,要求控制系统能够对输送机的运行状态信息进行全面的监测,结合输送机的运行特性,本文所提出的运行状态自动诊断及报警系统整体结构如图3所示。由图3可知,为了满足监测可靠性的需求,该自动诊断及预警系统采用了模块化的结构设计,模块一为主控模块,主要包括了各类预警模块、设备控制模块、数据传输模块等,各个模块间均采用了开放式的接口,能够快速的进行扩展和更改,满足不同情况下的监测需求,同时各模块之间的数据通信均采用RS485通信协议,满足数据高速通信需求。在该控制系统中,上位机主要用于显示监测结果,同时可以使控制人员进行远程调控,配电模块主要用于对给监测传感器和设备的用电情况进行精确配置,消除电压波动导致的监测偏差。语音预警模块主要是用于控制系统的语音功能,实现故障语音警示。I/O接口模块主要用于不同开关信号和模拟量数字信号的采集和转换,满足数据传输安全性的需求。模块二为沿线设备模块,主要包括沿输送机布置的各类数据采集终端、下位机模块等,主要是对输送机的运行状态进行监测及就地控制,其中闭锁模块主要是用于当输送机出现故障时的紧急停机,采集终端主要是用于对各类传感器数据进行统一汇总和采集,实现数据汇总和传输。模块一和模块二之间主要采用了电缆连接,电缆采用了双屏蔽高速通信电缆,能够实现数据的双向专用线路通信,提高数据传输效率和抗干扰性。

图3运行状态自动诊断及预警系统示意图

结语

井下煤炭运输通过多级带式输送机搭接实现,对带式输送机运行进行智能化控制,对降低能耗、提高运输效率等均有一定促进意义。文中就对影响带式输送机运行能耗的因素进行分析,并引入BP神经网络构建运行能耗控制模型,以运行速度、运煤量、张力及堆煤高度作为输入参数,以电机功率为输出参数,并通过不断的训练优化,提高构建的运行能耗控制模型效果。将运行能耗控制模型内置至DSP中并通过传感器获取带式输送机运行参数,通过调节电机转速实现运行速度及功率调节,以便达到降低带式输送机运行能耗目的。

参考文献

[1]李梦祺.煤矿带式输送机智能化控制系统技术应用[J].机械管理开发,2022,37(1):217-218.

[2]许海波.带式输送机智能能耗控制系统的研究[J].机械管理开发,2022,37(1):234-235.