黔南朝阳发电有限公司大七孔水力电厂,558400

摘要: 渗漏排水泵是水电厂排水系统的核心,是水电厂安全运行的重要环节。本文分析了某电厂因渗漏排水泵启动异常,集水井水位升高导致机组发生非停事故的原因,并结合某电厂渗漏排水泵控制的现状,对缺点进行了剖析,通过实践对目前控制方法提出了改进和优化,对水电厂的运行、维护、技改有重要参考。

关键词:渗漏排水泵;故障原因;故障排除;防范措施

引言:某电厂位于贵州省黔南州荔波县境内,是方村河梯级开发三级中的最后一级电厂。该电厂利用方村河口段—板潭至樟江下游7公里距离形成的332米落差,通过隧洞引水至朝阳镇下冷村建站发电,设计水头320米,设计流量18立方米/秒。电厂共有3台立轴混流式机组,总装机容量为48MW,设计年发电量2.5亿千瓦时,保证出力7490千瓦,发电机组年利用6230小时。电厂的厂房排水系统分别有技术供水系统排水、厂房渗漏排水、机组检修排水。其中技术供水系统排水主要是以技术供水系统的滤水器清污、供水对象工作用水后形成的排水,此排水系统均以自流排水方式排水。渗漏排水是将厂房内各层排水沟排水、机组顶盖排水以及其他渗漏积水汇流入渗漏集水井,然后由布置在集水井上方的渗漏排水泵将井内积水排至下游尾水。机组检修排水系统为集中式间接排水系统,即各台机组检修时,其过水流道积水通过盘形阀直接排至厂房检修集水井,然后,再由检修排水泵间接地排至尾水渠。综上所述,在日常运行中渗漏排水泵控制的可靠性直接关系电厂的安全运行,其控制失灵极易导致水淹厂房的扩大性事故。因此,当渗漏排水泵出现启动异常时,必须及时分析与处置。

一、设备情况

该厂渗漏排水系统有#1、#2、#3渗漏排水泵,都设置在厂房旋转楼梯高程为396.85m的渗漏排水泵室内。3台渗漏排水泵均是型号为IS150-125-315的离心泵,其流量为200(m3/h),扬程为32(m)。正常运行时,集水井里的积水由渗漏排水泵PLC逻辑控制来实现自动抽水,3台渗漏排水泵互为备用,其启动方式设常规设置,现场控制箱设有手动控制,无上位机远控功能。具体运行方式如下:①自动运行:当控制柜的切换开关在切至“自动”位置,由PLC控制渗漏泵的启停。当集水井水位到达m时,处于停泵状态;当水位达到m时,启动工作泵;当水位达到m时,启动备用泵,同时报警装置报警;当水位达到m时,水位高报警装置报警。②手动运行。当控制柜的切换开关切至“手动”位置,现地通直接控制渗漏排水泵的启动。潜水泵

二、事件过程

2021年10月06日18时58分前,电厂全厂负荷32WM;1、2号机在运行状态, 3号机备用,线路、厂用电正常运行方式。16时27分2号渗漏泵启动,18时27分停泵,停泵后监控系统报“渗漏井水位正常信号”;18时40分,监控系统报 “渗漏井水位异常信号”且无水泵启动;18时53分,监控系统报“渗漏井水位过高”事故信号,值班人员发现事故信号及语音报警,至现场检查。18时58分,水淹厂房保护出口跳闸,1、2号机停机正常。值班员到达现场后立即手动启动3台渗漏泵,水泵启动抽水正常,水位快速下降,球阀层设备无异常,渗漏泵运行正常。

三、事件后检查处理情况

经现场检查,渗漏泵手动启停不经PLC控制,三台泵现场手动试启动并抽水正常,检查渗漏泵控制柜电源正常,PLC运行正常,模拟量及各参数显示正常,但现场观察在水位高、过高时三台泵均无法自动启动;将“数字量控制”控制字退出后,观察水泵启停正常,初步判断为数字量控制问题影响水泵的启动;进一步排查发现,PLC“液位低”信号取自翻转浮球的开接点,为0时PLC判断为“液位低”、为1时PLC判断为“液位非低”,在液位高情况下观察PLC该输入点的指示灯不亮与实际情况不符,尝试短接该信号为1,强制PLC判断为“液位非低”,观察在“数字量控制”模式下水泵启动正常。经综合判断,为“液位低”浮球翻转异常,始终保持为0,PLC判断为“液位低”导致启动异常。退出“数字量控制”模式,以“模拟量控制”模式控制水泵启停,设备运行正常。

四、事件原因

(1)直接原因:

渗漏泵现设置有模拟量与开关量两种控制模式,正常运行方式为两种控制模式均投入,水泵启停为或的关系,先到先起(或先到先停),因“液位低”浮球卡死不翻转,导致PLC一直判断水位为“液位低”,停泵程序一直接通,是本次水泵未正常启动至水位上涨的直接原因。

(2)间接原因

五、暴露问题

本次事件水位仅到达球阀层地面,相关保护动作正确,成功避免了水淹厂房导致设备损坏或事件扩大的风险,但是暴露出电厂在生产管理及运行值班中存在以下问题:

六、后续防范措施

(一)深刻吸取事件教训,举一反三开展排查整改。

一是按照“四不放过”的原则对事件开展调查,制定防范措施,避免同类事件的发生。二是各部门、班组组织学习,对本次事件进行学习和剖析,学习活动做到全覆盖。各部门开展事件反思,吸取本次事件教训,强化工作作风和执行力,各岗位人员要结合自身工作实际,反思并提出切实可行的措施。三是各部门对照事件暴露的问题对高、低压控制系统、球阀压油系统、技术供水系统开展举一反三开展排查,并对排查发现的同类问题进行逐一整改落实,跟踪落实做到闭环管理;同时对即将开展的压油泵控制系统改造进行PLC程序核查,避免同类问题的发生。

(二)开展全面思想整顿,强化制度执行,落实安全责任

开展专题安全教育,事件当事人对自身存在问题进行检视、反思。持续开展公司安全生产管理人员履职评价工作,对于制度、责任不落实的部门及人员要加大考核力度,强化制度执行的刚性和严肃性,确保制度和责任落实到位。

(三)落实技术措施,确保设备可靠运行。

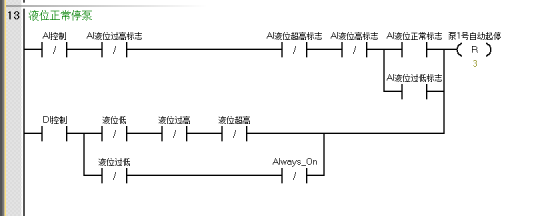

原程序:

修改为:

a、新增继电器K5,“上位机启泵令”使K5励磁并经本身常开接点自保持,其他常开接点启动三台水泵,水泵启动均受“水泵故障”K2.X闭锁。

b 、新增继电器K6,“上位机停泵动”令使K6励磁,K6常闭接点断开时继电器K5失磁,水泵停止。

六、结语

经过以上处理,该厂的渗漏排水泵运行一切正常,再未出现过上述故障,说明处理方法正确,从而保证了该水电站的安全运行。

参考文献:李文皓,王昆,注水泵控制盘掉电不停泵逻辑优化改造[J]天津科技,2018,45(08);56-58.

姚维法,单丽,用PLC控制器实现多设备、机组均衡控制、排序控制[J]中国仪器仪表,2015(04):43-45