广西钢铁集团有限公司热轧总厂 广西 防城港 538000

摘要:针对轧钢加热炉余热锅炉的多次漏水问题,结合漏水位置、锅炉结构、受力分析以及锅炉工艺布置等特点综合分析找到漏水的根本原因。并进一步的提出解决方法和预防措施。

关键词:余热锅炉、漏水、原因、措施

Cause Analysis and Measures for Water Leakage of Waste Heat Boiler of Heating Furnace

Su Kaitao

Abstract: In view of the multiple water leakage problems of the waste heat boiler of the steel rolling heating furnace, the root cause of the water leakage is comprehensively analyzed based on the characteristics of the water leakage location, boiler structure, stress analysis, and boiler process layout. And further propose solutions and improvement measures.

Keywords: waste heat boiler, water leakage, causes, measures

1、前言

钢铁企业加热炉是轧钢车间的关键设备,同时也是轧钢生产环节过程中主要的耗能设备[1],然而轧钢加热炉的热效率却不尽人意,以广西钢铁热轧总厂1#棒材加热炉为例,热效率仅不到55%左右,更多的热量都随烟气排出炉外,少量的被炉内支持梁水循环带走,因此如何最大限度的回收烟气带走的热量成为轧钢加热炉节能降耗的重中之重。目前,该厂在七台棒线材加热炉上都设有余热回收装置,即在烟道上设置余热锅炉进行回收烟气显热,然后通过蒸汽将余热输送到公司管网,以供其他用户点使用。

2、余热锅炉工艺布置

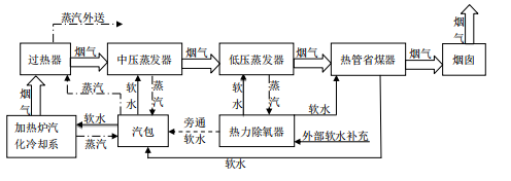

余热锅炉工艺布置如图1、图2所示

图1:余热锅炉简易工艺流程图

图2:余热锅炉实际工艺流程图

余热锅炉系统主要由烟气系统和水系统构成。烟气系统由烟道、烟道闸板、引风机、烟囱组成。烟气由炉膛产生,经空气换热器、余热锅炉(过热器、中压蒸发器、低压蒸发器、省煤器)、烟道闸板、引风机后由烟囱排向大气。水系统流程为:外界供应的除盐水首先储存在除盐水箱中,然后加压泵加压进入热力除氧器除氧,除氧后的水储存在除氧器中,除氧器中一部分除盐水通过下降管道送到低压蒸发器,吸收低温烟气中的热量部分汽化后经上升管道到回到除氧器,此循环中产生的低压蒸汽作为除氧蒸汽用;一部分除盐水经给水泵加压后经给水调节阀组送到省煤器加热后进入余热锅炉上方的汽包中,汽包中的一部分炉水由下降管进入余热锅炉的中压蒸发器中,在中压蒸发器中吸收烟气中的热量后,变成汽水混合物经过上升管再次进入中压锅筒中;余热锅炉中压蒸发器和加热炉汽化冷却装置并联运行。通过余热锅炉中压蒸发器和汽化冷却装置产生的饱和蒸汽共同进入余热锅炉中的过热器,吸收烟气热量后,变成1.3MPa,260℃的过热蒸汽送至公司蒸汽管网。

低压蒸发器采用低压循环系统能够有效吸收低温烟气中余热,产生蒸汽可以作为除氧器自用蒸汽,在锅炉正常工况运行范围内,除氧器不再需要补充外来蒸汽作为除氧蒸汽,相当于减少了锅炉系统本身自用汽,提高了锅炉运行的经济性;采用省煤器的好处是提高了余热锅炉低温受热面外表面温度,可有效降低低温受热面的低温腐蚀,提高锅炉使用寿命。同时相对于蒸发器采用强制循环的系统,余热锅炉中压蒸发器采用自然循环,在保证系统安全运行的前提下,进一步节省了电能,提高系统运行的经济性。然而,事实上,中压蒸发器在投用两年不到的时间内就出现过多次翅片管漏水现象。中压蒸发器规格及热力性能如表1所示

表1 中压蒸发器规格及热力性能

序号 | 名称 | 数据 |

1 | 额定入口烟量 | 8.23×104 Nm³/h |

2 | 额定入口烟温 | ≤429℃ |

3 | 基管尺寸 | φ38×4 |

4 | 基管材质 | 20G |

5 | 翅片材质 | S30408 |

3、漏水情况

通过我方人员的多次观察积累发现,漏水部位主要集中在以下两处,(1)中压蒸发器入口(烟气流入方向)的前3至5排翅片管上,如图3、图4所示。(2)翅片管与竖管连接处,如图5所示。

图3:翅片管漏水(1) 图4:翅片管漏水(2) 图5:翅片管与竖管连接处漏水

中压蒸发器漏水危害及影响: (1)、蒸发器漏水造成除盐水流失,以及在维修过程中需要多次试漏需补水排水,造成除盐水浪费;

(2)、维修时间长,蒸发器漏水平均修复时间1-2天;

(3)、在多次修复后,可用的翅片管数量的减少,会导致烟气温度上升,不仅是对烟气余热的浪费更是对引风机的使用寿命造成影响;

(4)、中压蒸发器漏水严重时、造成汽包水位持续偏低,尤其在加热全冷坯时,烟气量增大导致汽包蒸发量加大,给水泵若是补水不及,对加热炉的安全也会造成极大的威胁。

综上所述,找到漏水的根本原因,并进一步的提出解决方法和改进措施,已成为加热炉安全稳定运行的关键。

4、造成漏水的几种原因猜想

(1)中压蒸发器翅片管材质问题,传热恶化导致疲劳裂纹。

(2)入口处温度变化频繁且急剧,使翅片管产生热应力。

(3)翅片管在烟气长期冲刷下,管壁变薄造成漏水。

(4)厂家制造时无法预留膨胀量,使得翅片管拉裂。

(5)锅炉水质差,使得翅片管结垢,引起局部管壁高温。

对于上述几种猜想,究竟是哪一种还是几种综合造成的,我方在查阅相关文献书籍并结合现场实践后得出以下分析。

4、漏水原因分析

首先从壁厚进行分析,通过对拆除下来的三根翅片管进行测厚,管壁厚度分别为3.58mm、3.63mm、3.19mm,平均3.47mm,减薄量0.53mm。按照《锅炉安全监察规程》锅炉受热面管子减薄量大于50%的时候,必须报废或更换,因此说明现有的翅片管满足安全规程,同时也说明烟气对翅片管的冲刷影响极小。则可以排除第一种猜想,

其次从锅炉水质进行分析,锅炉补水水质为一级除盐水。该锅炉自投用以后一直都进行锅水检测(每班)。查阅锅水检测记录发现,锅水中全碱度、酚酞碱度、pH值、电导率、溶解固形物、相对碱度均处于正常状态,唯有磷酸根偶有不在控制范围内(10~30mg/L),磷酸根含量的偏低或偏高,都有对水垢或二次水垢的形成有一定影响,然而通过线下对管子的观察并未发现管子内存有水垢。因此可以排除第二种猜想。虽然目前水质不是翅片管漏水的关键因素,但仍需要加以控制,避免后续翅片管中出现水垢。

另外从中压蒸发器的结构上分析,中压蒸发器由于采用直通式烟道布置,烟气在水平方向流动,对流受热面都是分段悬挂于烟道中的屏式受热面,翅片管采用等边三角形状法错排布置于烟道中,从过热器流出的高温烟气进入中压蒸发器,使得中压蒸发器前3至5排受热面形成高温区,在中压蒸发器的整个内部所收到的热量是均匀分布的,翅片管自己的导热仅仅是单纯传递的过程[2]。但对于入口处的高温区则不是那么简单。因在入口处存在“入口效应”即当烟气进入蒸发器时,在入口处由于气流受到较大的扰动,几乎不存在热边界层,所以在入口处的局部放热系数远远大于在中压蒸汽器内部的较稳定流动状态后的放热系数[3]。因此在此效应的影响下,高温区的热负荷成为整个中压蒸发器内热负荷最大的区域,在整个蒸发器翅片管材质,焊接方式均相同的情况下,高温区的翅片管必将成为最脆弱、最易产生裂纹的地方。此说法也与生产中前3至5排翅片管漏水频繁的实际情况不谋而合。同时,在“入口效应”的作用,放热系数的增大也会导致该区域翅片管热膨胀量加大,由于整个中压蒸发器在制造和安装时都是在常温下进行的,而且并无预留出膨胀余量,蒸发器的运行往往都是高温的热状态下,受热之后的热膨胀力无法释放,则会引起管子凸起变形,据现场实地观测,最大变形量可超两个管径。翅片管与竖管件采用焊接连接,刚性大,翅片管的膨胀会在其与竖管的焊接处形成较大的应力集中,因此便不难理解为什么在竖管与翅片管连接处会出现漏水。

从余热锅炉的工艺布置上分析,余热锅炉属于加热炉烟气余热的回收装置,然而加热炉的烟气量、烟气温度都是不稳定的,这种负荷的不稳定,是由工艺生产原因所造成的,因此余热锅炉始终处于从属的地位[4]。如加热炉进冷坯加热,烟气量则大(最大,且烟气温度也比较低,再如轧机停机加热炉保温、加热炉待料或者煤气燃烧未完全进入烟道二次燃烧等一系列因素都会引起烟气量、烟气温度的波动,以及在停炉检修时,追求检修效率而一味的加大引风机频率,强制使加热炉降温,也会使得烟道温度急速下降。中压蒸发器在如此波动的工况中运行,势必会在翅片管上形成应力,在这种应力不断作用下,翅片管则会形成变形弯曲。此外,当承载的应力大于焊缝所能承受的应力时,竖管与翅片管处的焊缝便会开裂,进而出现翅片管根部漏水。因此可以认为翅片管根部漏水主要是由于烟气量及温度波动所产生的热应力引起的焊缝疲劳裂缝。

5、预防措施

5.1设备措施

5.1.1对中压蒸汽器前5排翅片管更换为不锈钢或其他耐高温的材质。根据GB/T16507-2022中所述20G材料的钢管作为受热面管子使用时对工作压力不限制,但对于管壁的温度却最高只能达到460℃。在实际生产中压蒸发器前3-5排的温度异常情况能达到470℃甚至更高,已经超过20G的使用上限,因此建议将前5排翅片管更换为15MoG、20MoG或者更耐高温的材质。

5.1.2在设计制造时对翅片管进行热膨胀补偿。如卧式锅壳式锅炉的炉胆有膨胀伸缩装置或做成波浪形;水管锅炉的各种受热面管都用弯管制成,使其本身有吸收热膨胀的能力[5],都可以将其应用。

5.1.3对中压蒸发器进口温度与过热器蒸汽放散进行连锁。如前所述,烟气温度的波动超高会引起焊缝疲劳。而当过热蒸汽不能有效外送时,蒸汽聚集在过热器中持续换热导致蒸汽温度过高,最终导致过热器整体温度偏高,其影响过热器与烟气的对流换热效果,造成中压蒸发器进口温度偏高,对中压蒸发器进口温度与过热器蒸汽放散进行连锁后,当中压蒸发器进口温度超出设定值后,过热器放散打开,过热器内蒸汽流速加大,可增强换热效果,有效降低中压蒸发器的烟气进口温度,以达到保护中压蒸发器的目的

5.2管理措施

5.2.1加强调火工技能水平的培训。避免烟气温度的极速波动和煤气在烟道中的二次燃烧。

5.2.2做好锅炉运行管理。制定停炉降温要求以及停炉后做好翅片管的测厚工作,发现的薄弱或变形过大的翅片管及时更换维修。

6、结束语

翅片管漏水以及翅片管与竖管连接处漏水是中压蒸发器常见缺陷之一。因其工况波动大,常发生裂纹事故。因此,为保证能长期可靠运行,在设计时应考虑因烟气波动所造成的翅片管应力、材质,其次是工艺布置的特点,以设法规避,最后是加强运行管理并杜绝频繁启停。是减少此类事故发生最直接且有效的预防措施。

参考文献

[1]侯中晓,胡砚斌,何赛.轧钢加热炉烟气余热回收工程实践[J].山东冶金,2022,44(05):71-72.DOI:10.16727/j.cnki.issn1004-4620.2022.05.019.

[2]王迪.卧式内燃热水锅炉后管板发生裂纹的机理[J].锅炉制造,2014(04):49-51.

[3]张月和.关于热水锅炉管板裂纹漏水的分析[J].科技资讯,2011(26):92+94.DOI:10.16661/j.cnki.1672-3791.2011.26.123.

[4]北京有色冶金设计研究总院编.余热锅炉设计与运行[M].北京:冶金工业出版社.1982.

[5]张鸿宇,刘俊兴.热膨胀对锅炉安全的影响及措施[J].林业劳动安全,2008(02):38-39.