1.株洲中车时代电气股份有限公司,湖南 株洲 412001

摘 要:针对网络模块产品人工检测方法存在劳动量大、检测效率和自动化程度低、质量管控弱等问题,研究基于VisionMsater算法软件平台的视觉检测方法。针对检测对象插针,充分分析检测特征,制定检测标准,设计检测算法及整体方案。试验结果表明,该方案不存在插针不合格漏检,插针检测误报率控制在1.5%以下。

关键词:VisionMaster;网络模块;插针检测

1 引言

《中国制造2025》明确指出传统制造业向着自动化、网络化、智能化的结构调整和转型升级是实现中国制造由大变强的必由之路。其中,自动化生产线是制造业转型中不可或缺的生产组织形式,随着工业机器人、传感器、电子计算机、机器视觉等技术发展,自动化生产线灵活性日益提升,可实现多品种、中小批量产品生产的自动化,并满足现代化装配精度、生产效率等指标。在自动化生产线上安装机器视觉系统,不仅可以实现对零部件的精准定位和正确组装,还可以对产品缺陷、尺寸精度等各种质量指标进行监测,在提升生产效率和质量,降低生产成本方面具有重要意义[1]。

以网络模块自动化生产线为例,可生产百余图号类别的网络模块产品,其中机器视觉技术被应用到产品定位、机器人控制、质量检测等方面,是实现实物流转与作业主要过程无人化的关键[2]。对比传统密集型手工生产,新生产组织形式能实现自动上料、自动紧固、视觉检查及自动测试,达到过程数据采集监控、质量追溯和可视化目标。

首先,人工质检会消耗人力成本;其次,网络模块产品种类多,细微差异人工难以准确识别;再而,连接器插针、面板字符、定位孔、螺钉等数量多、特征小的检测项存在,对人工专注力要求高且效率低[3]。特别在大批量生产检测时,难以兼顾产品质量和交付及时性。因此,视觉检测的引入不仅可以降人力、提产能,还可以改善产品质量波动问题,满足客户对产品质量越来越高的要求。

2 连接器插针检测特征分析

针对不同连接器的插针进行光学特性分析,发现其成像效果差异较大,如表2.1所示,主要由于供应商不同,采用的结构及加工形式、表面处理和接触件材料存在差异,因此插针的光学特性不一致。

从表2.1可看出,矩形插座(DB-25PLS冲制\\25芯\\M3)的插针光学特征最不明显。主要原因是该插针针头是中空的且外观光泽度低,反光效果不好,而其他插针针头为实心且光泽度较高一些。针对检测特征不明显问题,一般采用形态学处理方法进行图像处理。其次,第二排插针相对第一排插针成像效果更差,特征不明显,需要调整光源补光方式进行优化。

表2.1 插针光学特性对照表

物料描述 | 实物图 | 成像图 |

D-SUB连接器(J18EK-9PM-01) |

|

|

D-SUB连接器(J18EK-9PM-01) |

|

|

矩形插座(J18CK25PX3HWVP\\25芯) |

|

|

矩形插座(DB-25PLS冲制\\25芯\\M3) |

|

|

09061486921\\48芯 |

|

|

3 基于VisionMaster的视觉检测方案设计及应用

3.1视觉检测方案设计

VisionMaster算法平台集成机器视觉多种算法组件,其优势在于无需视觉算法编程,对于检测方案中复杂的数据处理和功能实现,可使用软件自带的脚本组件进行自定义开发。

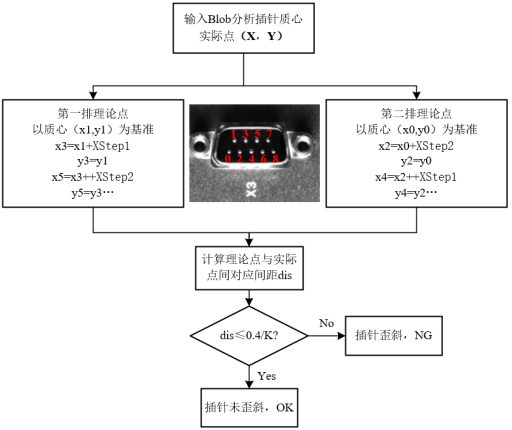

插针检测主要检测插针有无以及插针是否歪斜。在像素是有限灰度级的图像区域中检测、定位或分析微小目标物体时,常用到Blob(Binary large object)分析算法。Blob分析是对图像中相同像素的连通域进行分析,该连通域称为Blob,可采用Blob分析组件进行插针有无检测[4]。插针是否歪斜,人工检测难以准确判定歪斜标准,检测算法需要利用脚本组件编程实现,首要问题是对插针歪斜标准的定义。最初采用相邻插针间距进行判定,但是验证效果不理想,主要缺点在于不能检测出连续插针歪斜的缺陷。最后确定将插针没有发生歪斜定义为插针理论点和实际点之间距离小于等于0.4mm,算法逻辑流程图如图3.1所示:

图3.1插针歪斜检测算法流程

算法中的K值是物理长度与像素长度的比值,常采用标定块进行计算,应用于机器视觉尺寸检测方面;Xstep1是第一排插针之间的标准像素距离;Xstep2是第二排插针之间的标准像素距离。

插针视觉检测在VisionMaster中的设计方案详见图3.2。

图3.2基于VisionMaster的插针视觉检测方案设计

3.2应用效果分析

产线建设的视觉检测标准要求为无缺陷漏检,总误报率不超过1.5%。为了验证插针检测算法及视觉检测方案的可行性,以200组产品样本为例,合格产品180组,10组存在不同插针缺失,10组存在不同程度插针歪斜,验证结果见表3.1。

表3.1 验证实验的检测结果

检测项目 | 检出数量 | 实际数量 | 检出率/% | 误报率/% |

插针合格 | 178 | 180 | 99 | 1 |

插针歪斜 | 10 | 10 | 100 | - |

插针缺失 | 12 | 10 | 100 | - |

结果表明插针检测算法针对负样本的检出率是100%,针对正样本的检出率为99%,误报率1%。究其原因,发现插针检测报错的2个正样本插针光学特性过差,形态学处理不能获取到有效特征,针对这类误报,如果影响到误报指标管控,需到前端进行物料特性评估及一致性考核。

4 结语

利用视觉检测替代人工检测,已成为制造行业质量管控、降本提效的发展趋势。本文基于VisionMaster视觉检测软件,设计并实践了针对网络模块插针的视觉检测方案,为插针缺失、歪斜缺陷检测提供了判断依据及算法思路。试验结果表明该方案稳定性和可靠性较高,能够为其他类似微小特征缺陷检测提供参考。

参考文献:

[1] 蔡振浩, 宋勇. 一种基于VisionMaster的机器视觉纠偏定位应用系统定位实现[J]. 机电工程技术, 2020, 49(05):99-100.

[2] 刘向前, 闫娟, 杨慧斌, 等. 基于机器视觉的工件装配快速定位方法实现[J]. 机床与液压, 2022, 50(5):123-128.

[3] 王猛, 何庆中, 王佳, 等. 基于机器视觉的网络变压器模块缺陷检测系统研究[J]. 机床与液压, 2021, 49(4):89-93.

[4] 朱红娟, 李清碧, 马腾飞. 机器视觉在线体贴合排线中的应用与故障分析[J]. 信息与电脑, 022(12):100-102.

作者简介:陈春蓉 1995-11-28 女 四川南充 汉族 硕士研究生 装备开发工程师 株洲中车时代电气股份有限公司 研究方向:迭代学习控制