220322199312223518 372328197212050078

摘要:随着我国化工行业的发展,规模逐渐扩大,涉及范围越来越广,使化工管道设计的构建和生产变得更加困难,因此,必须对整个化工系统进行全面优化。化工管道作为系统运行中不可或缺的一部分,必须加强管控力度,首先要做好设计管理工作,使化工管道方案更加协同合理,以达到可行性和合规性。在化工管道设计中,应当全面考虑各种影响因素,以便制定出最佳的解决方案,从而提升管道设计的效果。

关键词:化工工艺;管道设计;泄漏试验

引言

我国工业化进程不断推进,工艺管道作为化工厂物料运输的常用设备,连接着化工厂的各种工艺装置和系统设施,使工艺装置成为一个能够正常运行的系统,其运输的介质往往具有高温高压、有毒有害、可燃易爆等危险特性,一旦工艺管道发生破裂、泄漏等情况,可能会发生火灾、爆炸和中毒危险,造成十分严重的后果。工艺管道设计是影响工艺系统安全运行的关键因素,起着决定性作用。因此管道设计者应严格国家规范及业主需求进行管道设计,结合设计实践、运行情况,总结设计关键,从而使工艺管道设计更具合理性、可行性,同时要采用合适的方法对安装好的管道进行试验,及时发现和整改隐患,确保工艺管道运行安全。

1化工管道设计的影响因素

1.1腐蚀方面的影响

腐蚀是指管道周边的介质发生化学反应,从而对管道的安全产生不利的影响,由于各种材质的复杂和变化,会对管道的腐蚀程度有很大的影响,再加上大多数管材自身的缺陷,使得管道的腐蚀在某种程度上无法预测和控制。

1.2进出装置的设置影响

进出装置一般安装在化工管道的边界处,并同时安装好切断阀门和“8”字盲板,但目前很多化工企业对“8”字盲板的使用存在一定的误区,将“8”字盲板用于一些输送高毒性、可燃性较强的物质的管道中,而没有设置好相应的保护措施,但如果不使用“8”字盲板同样会对操作人员造成一定的人身安全危害,因此在实际使用中要加强对“8”字盲板的合理规划和设计,防止出现意外现象。

1.3物理损伤

管道运输中出现的低温脆性断裂和高温破坏都是由于管道的物理损伤导致的。当管路物料工作温度小于脆性转变温度时,它们的冲击强度会显著降低,甚至可能出现脆性破裂。此外,在高温条件下,管线材料的性质也会产生一系列改变,如蠕变损坏、碳钢石墨化和脆化等,这些改变均会造成管道材料的脆性和性能下降。由于金属材料容易受到温度变化和交变荷载的影响,产生劳损、扭曲、磨损和裂纹等现象,严重影响化工管线的安全性。

2管道设计要点

2.1合理规划

合理的规划能够有效地防止不必要的紊乱,管线规划也不例外。对石化企业来说,管线输送不仅能够节约成本,还能降低安全风险,因此得到广泛应用。然而,在建设初期,许多企业都是采用行业重复的方式,在管线工程设计、工业生产等方面都是照搬其他企业的模式,然而,各个企业的产品都有其独特的特点,尤其是在设计环节上,更需要企业精心设计,以确保管线输送的安全性和可靠性。由于缺乏有效的防范措施,有毒物质的排放不仅违反了相关法律法规,而且还给周围环境带来了严重的污染。此外,一些企业并未充分考虑自然因素的危害,只是照搬其他企业的工业设计,在遭遇自然灾害时,很容易出现安全事故,给社会和环境带来极大的危害。

2.2工艺管道的路线设计

设计路线是至关重要的,但许多小型石化工企业的工艺管道路线设计未能达到国家规范标准,存在安全隐患。由于设计任务量大、工期短,审核不严格,给企业的生产带来了潜在的风险。

2.3防止腐蚀破坏

腐蚀对管道发生破坏的情况比较复杂,要根据实际情况采取不同的措施防止腐蚀对管道设计安全的破坏。例如对于均匀腐蚀,可以参照以往管道设计的经验,试验腐蚀速率,设计管道使用寿命,通过选用耐腐蚀材料或者是增加管道的腐蚀裕量。同时还可以对管道厚壁实施在役检测,或者是对均匀腐蚀实行监控,及时发现问题、解决问题。

2.4科学布置管道

化工管道在设计过程中,要合理布置管道。管道的合理布置将极大地影响设备的设计和后续设备的正常运行,因此在布置管道时必须充分考虑各种因素影响。随着科学技术的发展,管道设计不断完善,而且设备运行也不断改善。一般地,热应力管道规划在管廊的两侧,这有助于形成π型补偿设置。泄压阀的管路布置也很关键,当泄压阀的出口与主泄压管相连时,必须注意从管道顶部沿水流方向以45°角度进入主管道,防止介质在主管路回流到支管路,造成麻烦,降低安全阀的背压。套管应采用无缝对焊管件,内管对接焊缝间距应在2m以上,外管检验合格后方可组装。泵进水管应尽可能短而直,并应使用上平面偏心异径管,以防止气体积聚和泵气蚀。

2.5提高管道设计的安全度

管道设计是工业生产中至关重要的一环,它需要技术人员通过预备方案和防漏设计来确保生产的安全度。在整体层面上,管道设计的安全度主要体现在以下三个方面: 首先,在设计中需要尽可能地降低管道的分支数量,以及避免死角位置的出现。针对不同的生产类型和生产状况,需要针对性地采取相应的措施。例如,在某些沉降性质较强的产品生产中,管道的多分支和多视角会增加生产物的沉积可能,增加管道运输的压力,因此需要减少分支;而在特定的生产物生产中,则需要增加管道分支量,以保证生产的安全。其次,需要加强物料口的排放控制,并提前预留生成物判断口,以便于对生成物进行判断。对于部分化工反应来讲,即便是对反应中物料比例进行精确掌握,也很难保证生成物的纯度。针对生产中特殊的化学生产物,更需要注重原子比例的分布数量,以保证生成物的稳定性和均一性。因此,操作人员在管道设计中需要考虑到这些因素,提前预留出生成物判断口,以便于生产过程中的观察和判断。

3管道泄漏试验

3.1泄漏试验存在的问题

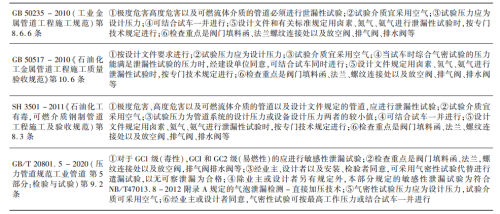

国家规范对管道泄漏试验进行了明确规定。但在可操作性上存在一些问题,见表1。

表1现行标准对管道泄漏试验的要求

3.2敏感性泄漏试验

自2021年6月1日起,GB/T20801.5-2020第9.2条规定对于GC1级(毒性),GC1级和GC2级(易燃性)的管道,在经过业主、设计者以及安装检验者同意的情况下,应进行敏感性泄漏试验。而如果涉及气密性试验,则应按照气压试验的相关要求进行,试验压力应为设计压力,试验介质可以使用空气。如果需要进行气密性试验,则必须获得业主或设计者的同意并经过安装检验者的认可。此外,对于敏感性泄漏试验,试验应符合NB/T47013.8-2012中的气泡泄漏试验的相关规定,试验介质可以使用空气,试验压力应不小于105kPa或25%的设计压力(取较小值)。

结束语

综上所述,鉴于化工管道输送介质的危险特性,一旦管道发生泄漏,有可能导致环境污染、财产损失、人身伤害等严重后果,因此,在对工艺管道进行设计时,要对可能引起管道泄漏的因素进行综合考虑。加强管道材料选择、管道布置、柔性设计、管架设计等方面研究,对标国家化工管理设计标准,设置化工管道间距,通过自身的柔性变形,减少或抵消局部应力,从而保证设备、管道的运行安全。在管道安全完成投入运营前,采用敏感性泄漏试验对管道系统进行泄露试验,试验压力应不小于105Pa或25%设计压力(取较小值),确保管道各静密封点无泄漏情况,增加系统安全性。

参考文献

[1]王文霞.化工工艺管道的设计[J].化工设计通讯,2020,46(06):117+124.

[2]冯慧洁,袁小照,张江波,王精一.优化化工管道设计的方法[J].石化技术,2019,24(06):15.

[3]曹志军.浅析化工工艺管道设计[J].化工管理,2019(08):58.

[4]张益军.浅析化工工艺管道设计[J].化工管理,2018(21):186.

[5]司云鹏.化工工艺管道设计、安装、维护相关问题探讨[J].机电信息,2018(21):149-150.