内蒙古久泰新材料有限公司 内蒙古自治区托克托县

摘要:某公司煤制甲醇装置低温甲醇洗出口净化气硫含量超标,造成合成催化剂中毒,使用寿命严重偏低,甲醇产量下降。针对此问题,通过对中温干法脱硫和常温干法脱硫技术的综合比选,并对几种脱硫剂进行了侧线实验,最终采用常温精脱硫技术,较好地解决了净化气硫含量超标的问题,提高了合成催化剂的使用寿命。

关键词煤制甲醇;低温甲醇洗;净化气;合成气;有机硫;干法脱硫;常温脱硫

硫化物是各种催化剂的毒物。对甲烷转化催化剂、甲醇合成催化剂活性有显著的影响。硫化物还会腐蚀设备和管道,给后续工段的生产带来许多危害。因此,对原料气中硫化物的清除是十分必要的。同时,在净化过程中还可得到副产品硫黄,以下将主要分析焦炉煤气制甲醇的脱硫技术。

1甲醇合成净化气及合成气工艺流程

采用固体吸收剂或吸附剂来脱除硫化氢或有机硫的方法称为干法脱硫。该法的优点是既能脱除硫化氢,又能除去有机硫,脱硫效率高、操作简便、设备简单、维修方便。但干法脱硫所用脱硫剂的硫容量(单位质量或体积的脱硫剂所能脱除硫的最大数量)有限,且再生较困难,需定期更换脱硫剂,劳动强度较大。因此,干法脱硫一般用在硫含量较低、净化度要求较高的场合,所以一般串在湿法脱硫之后,作为精细脱硫或脱除原料气中的有机硫。目前,常用的干法脱硫有钴钼加氢转化法、氧化锌法、活性炭法、氧化铁法。

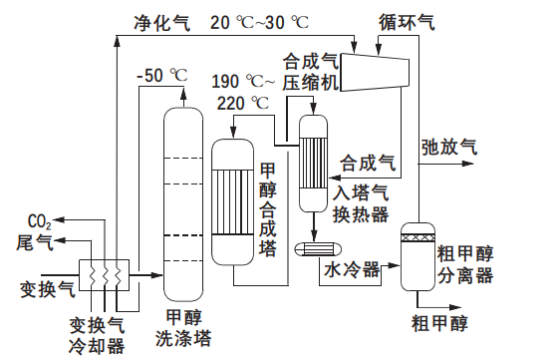

甲醇合成净化气及合成气工艺流程示意见图1。

变换气进入低温甲醇洗工序甲醇洗涤塔,脱除硫化物和部分二氧化碳后得到净化气[压力为3.15MPa(G),温度为-50℃],经变换气冷却器复热至20℃~30℃,进入合成气压缩机合成段升压后,在缸内与来自甲醇合成系统的循环气混合,经循环段升压至5.9MPa(G),进入入塔气换热器加热至190℃~220℃后进入甲醇合成塔,在甲醇合成催化剂的作用下,合成气中的H2和CO、CO2反应生成甲醇,再经换热、冷却降温后进入粗甲醇分离器,分离出来的粗甲醇溶液送入精馏工序精制得到精甲醇产品。未反应的气体(循环气)进入合成气压缩机循环段,与来自合成段的新鲜净化气在缸内混合升压后,再次进入合成塔。

2甲醇合成气干法脱硫技术路线

由于水和氧对甲醇合成催化剂有不利影响,脱硫剂要在“常温、无水、无氧”条件下脱除甲硫醇、乙硫醇、正丙基硫醇等有机硫,因此选择合适的脱硫剂是关键。根据装置实际情况,拟对进入甲醇合成塔的气体进行干法脱硫,初步确定以下4种技术方案。

方案一:合成塔内合成催化剂上部装填中温脱硫剂;

方案二:合成塔入口增设中温脱硫槽;

方案三:低温甲醇洗出口增设净化气中温脱硫槽;

方案四:低温甲醇洗出口增设净化气常温脱硫槽。

采用方案一,分别在第二炉、第三炉合成催化剂装填时,在合成塔管板上装填了9m3、6.3m3中温脱硫剂,但由于合成塔入口气量高达42万m3/h~44万m3/h,脱硫剂空速太高,脱硫效果差,第二炉合成催化剂使用了12.29个月,第三炉使用了11.21个月,使用寿命增加不明显,故方案一不可行,拟通过在线测试从方案二、三、四中进行选择。

3 实验结果评价

3.1合成气中温脱硫效果

SH-T514-B型转化吸收双功能新一代高效脱硫剂用于合成气脱硫时,在空速10000h-1~20000h-1、温度170℃~220℃条件下,几乎能完全脱除有机硫、H2S和COS,脱除效果良好,脱硫后总硫质量浓度小于0.10mg/m3。

3.2净化气中温脱硫效果

SH-T514-B型脱硫剂用于净化气脱硫时,在空速8000h-1~15000h-1、温度170℃~200℃条件下,几乎能完全脱除有机硫、H2S和COS,脱除效果良好,总硫质量浓度小于0.10mg/m3。净化气常温脱硫效果KTA-1型有机硫转化催化剂和KT310型常温氧化锌脱硫剂在常温下,能将低温甲醇洗出口净化气中的H2S完全脱除,但对有机硫脱除不彻底,部分数据超标。有机硫在转化过程中产生了COS,脱硫后的气体总硫含量不能完全满足合成催化剂指标要求(质量浓度小于0.1mg/m3)。

4脱硫改造方案技术经济比较

4.1合成塔入口增设中温脱硫槽改造方案

4.1.1工艺流程

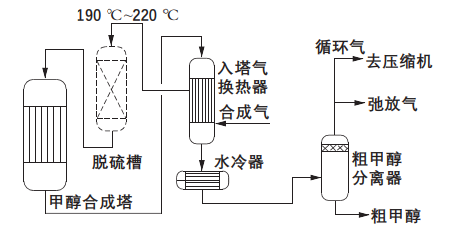

甲醇合成塔入口增设中温脱硫槽工艺流程示意图见图2,新增中温脱硫槽安装在入塔气换热器至合成塔入口之间(见图2中虚线部分),进入脱硫槽的合成气温度为190℃~220℃,满足脱硫剂对温度的要求,不需要增加加热器。

图2甲醇合成塔入口增设中温脱硫槽工艺流程示意图

4.1.2脱硫槽设计

根据甲醇合成系统循环气量、硫化物组分、操作温度、操作压力、脱硫精度要求等实际情况,按空速6800h-1设计新脱硫槽。脱硫槽高径比取H/D=2.5,有效尺寸DN3200×8000mm,催化剂装填体积65m3,阻力降P≤70kPa。

4.1.3脱硫剂使用时间

净化气流量按78000m3/h、总硫质量浓度按实际生产中出现的最大值1.5mg/m3、年运行时间按8000h计算,每年需脱除的总硫质量为:78000×1.5×10-6×8000=936kg。脱硫催化剂堆密度按1100kg/m3、穿透硫容按15%计算,精脱硫催化剂使用时间为65×1100×0.15÷936=11.5a。催化剂厂家保证的脱硫剂使用寿命大于5年,期望值为10年。

4.2低温甲醇洗出口增设净化气中温脱硫槽改造方案

4.2.1工艺流程

新增中温脱硫槽安装在经变换气冷却器复热后的净化气出口管上,在脱硫槽入口需设置进出口气体换热器和加热器,将常温(20℃~30℃)净化气加热至170℃~200℃,才能将硫化物质量浓度脱除至小于0.1mg/m3。从整个装置生产现状看,没有可以利用的热源,加热器选择3.8MPa中压蒸汽作为热源,估算需要1.5t/h。

4.2.2脱硫槽设计

根据低温甲醇洗净化气量、硫化物组分、操作温度、操作压力、脱硫精度要求等实际情况,按空速2600h-1设计新脱硫槽,高径比取H/D=3.2,有效尺寸为DN2300×7300mm,催化剂装填体积30m3,阻力降P≤10kPa。

4.2.3脱硫剂使用时间

脱硫催化剂堆密度按1100kg/m3、硫容按15%计算,精脱硫催化剂使用时间为:30×1100×0.15÷936=5.28a,催化剂厂家保证的脱硫剂使用寿命大于4年。

5改造方案实施效果与问题分析

公司选用“低温甲醇洗出口增设净化气常温脱硫槽”的改造方案后,相继开展了图纸设计、设备采购、土建施工、设备管道安装、催化剂装填等工作。常温脱硫槽安装在低温甲醇洗工序变换气冷却器净化气出口,原变换气冷却器出口至合成气压缩机的管道作为新增脱硫槽的旁路,脱硫槽进出口分别设置切断阀和盲板,装置在不停车的情况下也可更换脱硫剂。脱硫槽设置了远传压差变送器,用于监控催化剂床层阻力。催化剂选用江苏某公司生产的KTA-1型常温有机硫转化催化剂和KT310型常温氧化锌精脱硫剂,KTA-1型常温有机硫转化催化剂装填在脱硫槽上部,KT310型常温氧化锌精脱硫剂装填在下部。净化气从脱硫槽顶部进入KTA-1型常温有机硫转化催化剂床层,首先将有机硫转化为H2S,再进入KT310型常温氧化锌精脱硫剂床层脱除H2S。新安装的常温脱硫槽与更换后的合成催化剂一同投入使用,该炉脱硫剂使用1.94年后出现了H2S穿透,进行了脱硫剂更换。从使用情况看,该型常温脱硫剂对H2S脱除效果很好,能够完全脱除;但有机硫脱硫效果不稳定,脱除不彻底,同时存在COS生成的现象,其原因是入口气体中H2S含量过高时,H2S与CO2发生反应生成了COS[2]。根据第一炉脱硫剂的使用情况,催化剂厂家对KT310型常温脱硫剂进行了改进,改进后的型号为KH310。相比第一炉,第二炉脱硫剂的脱硫效果大幅提高,有机硫脱除效率达到100%,比第一炉的脱除效率84%提高了16个百分点,总脱除效率达到88%,比第一炉的脱除效率81%提高了7个百分点,主要问题还是有COS生成。

5.2实施效果

项目实施后,虽然没有将净化气中的总硫质量浓度降至0.1mg/m3以下,但合成催化剂的使用寿命已经大幅提高,第5炉合成催化剂共使用了32.2个月。另外,前4炉甲醇日产量平均值为717.8t,项目实施后,第5炉甲醇日产量平均值达771t。5.2.3降低了装置检修时间项目实施前合成催化剂使用寿命仅能达到1年左右,装置基本上每年都要进行大修。项目实施后,实现了2年~3年大修一次的目标,降低了装置的检修时间和检修成本,提高了公司的经济效益。

参考文献:

[1]朱本启,黄长胜,王高峰,等.焦炉气干法脱硫流程的优化[J].煤化工,2010,38(5):55-58.

[2]张建平,赵麦玲,方蕾.干法脱硫连续加入空气提高脱硫剂硫容技术[J].煤化工,1999,27(2):35-36,40.