大庆油田第一采油厂第七作业区 黑龙江省大庆市 163000

摘要:天然气中的杂质含量低,分子结构小,废气更清洁,是一种流行的清洁天然气燃料。天然气管道是油气用户与油气田之间的纽带,已成为最有效、最可靠、最安全的天然气输送方式,是天然气物流的主要形式,是国民经济发展的重要生命线。然而,管道不可避免地会受到老化,磨损和腐蚀的影响,并且可能由于管道的构建和维护不当而损坏,从而导致管道泄漏。这不仅导致自然资源的浪费,而且还可能导致与高能、爆炸性天然气管道中的泄漏有关的严重安全事故。天然气泄漏会造成不可估量的破坏,并对管道提出了很高的要求。因此,有必要了解天然气管道泄漏的原因,掌握泄漏检测方法和天然气管道技术动态,采取积极有效的安全管理措施,充分保证天然气输送的安全稳定。

关键词:天然气输气站场;埋地工艺;管道泄漏原因

引言

天然气站场中的埋地管道是具有较高泄漏风险的部位,其常见泄漏原因有三类:第一类是因管道焊接过程中形成裂纹、夹渣和未焊透等焊接缺陷引起的管道泄漏;第二类是管道运行过程中因腐蚀问题造成的管道泄漏;第三类是管道运行过程中因气体冲刷而在管道气体流向改变部位造成的壁厚减薄穿孔。我国站场埋地管道的泄漏原因大多与腐蚀有关,其主要腐蚀形式有:站场老旧埋地管道经长时间服役后,管道防腐层逐渐老化脱落,裸露钢管在周围介质作用下发生均匀腐蚀而层层剥落,最终形成局部腐蚀穿孔;站场埋地管道同时受到拉伸应力和腐蚀介质作用,在管道应力集中部位发生应力腐蚀开裂;站场输送含湿硫化氢天然气的埋地管道,湿硫化氢与管道本体金属发生电化学腐蚀而泄漏。

1天然气管道泄漏的原因分析

1.1 施工中的因素

大多数天然气泄漏与管道施工阶段的质量问题有关,包括管道材料不符合标准,安装和铺设错误,质量检查不规范等。首先,管道质量至关重要,管道由高中压球阀、聚乙烯等部件和材料组成,对管道质量的要求很高,如果采购的管道材料质量不符合标准,则不可避免地存在管道泄漏的隐患,任何部分质量问题都可能导致管道泄漏;其次,管道安装质量不能忽视,管道安装需要大量的人力物力,对施工人员的专业能力要求很高,如果施工工艺不是正确的选择,或者施工人员不规范工作,不能保证管道安装质量,也大大增加了管道泄漏的可能性;最后,管道监控是施工质量的关键环节,如果管道施工监控没有到位,导致无法及时排除质量问题,忽视管道安全隐患,管道正常稳定运行非常不利。

1.2 土壤条件的不利因素

管道位置基本平坦,土壤主要由沙、粘土、尘土组成。粘土具有较高的可塑性,水分子不易通过,一般粘土与管道线路更安全,危险性更小。虽然砂粒较大,但可能会发生砂液化现象,但砂液化会导致多孔水在超多孔水的压力下自下而上移动。在沙层上方没有更透明的覆盖物的情况下,地下水出现在广阔的表面上。地震,爆炸,机械振动等。栋可能引起砂液化现象,在管道施工过程中,砂液化会导致管道锅炉倒塌,造成滑动,造成事故。在粉末粘土上施工时,必须注意粉末粘土的及时性,在管道焊接时,通常使用泥土来提起管道,一旦粉末粘土变形,管道最有可能滑落并损坏施工人员。

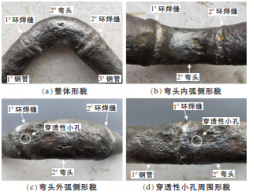

2宏观形貌分析

现场截取泄漏管段,泄漏管段由一个无缝弯头和两段无缝钢管焊接而成,管段外表面覆盖的原防腐层已发生大面积脱落,钢管和弯头的裸露部位存在较多腐蚀坑,并有大量腐蚀产物覆盖,目视未能发现泄漏点。去除泄漏管段表面残余防腐层和腐蚀产物。泄漏管段外壁腐蚀程度较为严重,1#和3#无缝钢管、2#无缝弯头、1#和2#环焊缝的外表面均存在大量腐蚀坑,部分腐蚀坑深度较大;同时,在2#无缝弯头外弧侧肉眼可见一处穿透性小孔,小孔距离1#环焊缝边缘约6mm,如图1(c)、(d)所示。

图1去除表面防腐层和腐蚀产物后的泄漏管段形貌

3气管道泄漏的动态处理

3.1带压焊接堵漏技术

管道泄漏后,还可以考虑通过焊接重新密封管道,但管道介质泄漏具有易燃易爆的特性,在动态环境中焊接可能涉及较大的风险,有必要仔细考虑该技术应用的可行性。压力焊接技术的优点在于不影响压力、温度等。焊接工作熔化金属以填补泄漏,以恢复管道的完整性。在实际应用中,有必要从管道中排出天然气,用碱水或蒸汽清洗和干燥,保持通风,并在进行泄漏焊接工作之前进行检查。为了在动态环境中实现焊接泄漏,压力焊可以解决介质泄漏的问题,以排除熔融金属,但不能解决天然气泄漏的问题。为此,可以采用分段反焊的方法,利用焊缝的热应力和焊缝附近的金属,使裂纹在低温区域金属的压缩应力下损失,以便在小范围内实现零泄漏;对零件进行焊接,不泄漏介质,以完成整个焊接,采用分段焊接的方法,但这种方法仅限于管道的裂纹泄漏,而不适用于孔等缺陷的泄漏。还可以采用排水焊接技术堵漏,即在管道泄漏部位焊接阀门阀门节流器,将泄漏介质从施工区域排出,节流器可靠焊接后关闭阀门起到压力焊接的作用。该技术的缺点在于风险较高,工艺较复杂,耗时较长,且仅对金属材料的封闭有较大的局限性。

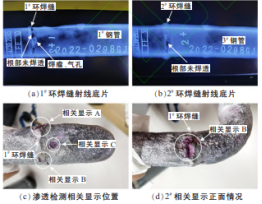

3.2无损检测

依据NB/T47013.2—2015《承压设备无损检测第2部分:射线检测》标准,对泄漏管段中的1#和2#环焊缝进行射线检测,检测采用双壁双影垂直透照方式。检测结果显示:1#和2#环焊缝均存在整圈的根部未焊透,且1#环焊缝存在1处焊瘤和气孔,级别评定均为Ⅳ级,不合格,部分射线底片如图2(a)、(b)所示。依据NB/T47013.5—2015《承压设备无损检测第5部分:渗透检测》标准,对泄漏管段进行渗透检测,检测时渗透剂从管段内壁施加,显像剂从管段外壁施加。检测结果显示:1#环焊缝发现2处相关显示,2#环焊缝未发现相关显示,无缝弯头穿孔位置发现1处相关显示,检测结果分别如图2(c)、(d)所示。

图2泄漏管段无损检测结果

3.3 超声波相控

虽然相对于光束的检测技术还不够成熟,甚至没有采用相对清晰统一的检测标准,但相控阵的检测技术较为完善,系统对管道中可能出现的问题更为敏感。随着社会的发展和科学技术的进步,全面的相控阵检测方法和对管道缺陷的伤口检测敏感性,将使这种尚未成熟的检测技术成为未来无损检测的主要检测方法。

3.4 音频泄漏检测技术

声学泄漏检测技术是检测的重要组成部分,主要用于完成当前沿管道介质检测声信号传输的任务,快速检测信号泄漏和泄漏位置。如果数据管道泄漏导致管道内部压力失衡,则会释放相应的液体弹性力,并产生大声波。在泄漏点处,声波范围很广,在传输过程中,高频再生波的泄漏信号将通过管道介质传输到相应的测试设备中,以进一步了解泄漏的位置。在实际工作中,需要在管道内远处安装声学传感器,在管道发生泄漏后,根据不同的时刻进行信号有效检测,这样可以确定管道是否存在泄漏,使整个控制工作更加顺畅。

3.5微观形貌分析

从1#环焊缝泄漏点A和B处截取试样,利用OLS4100型激光共聚焦显微镜进行环焊缝低倍形貌和金相组织分析。泄漏点A和B均存在根部未焊透缺陷和外表面腐蚀坑,两处泄漏点均从熔合线发生了开裂,同时,泄漏点B的焊缝中还存在多处疏松缺陷。泄漏点A和B处焊缝金相组织均为铁素体+少量珠光体,未见异常;热影响区(HAZ)金相组织均为粒状贝氏体+铁素体+珠光体+魏氏铁素体,而魏氏铁素体是一种对性能产生危害的异常组织。

结束语

为了在实际工作中有效解决长输油气管道结构问题,必须加强对检测技术的科学运用,结合泄漏原因在关键节点的先进检测模式下,结合相结合的技术解决方案,快速检测管道泄漏部位,结合不同的声音信号,为泄漏处理建立牢固的信息保护,使长输油管道的运行具有较强的稳定性。

参考文献

[1]杨舒伦,解聪.天然气管道泄漏分析及动态处理技术初探[J].云南化工,2020

[2]邱世海,李世毅.天然气输气管道的泄漏及处理措施[J].化工管理,2020

[3]李臻.长输天然气管道泄漏原因分析及处理方法[J].化工设计通讯,2020

[4]冯星星,李建芳,原鹏.天然气长输管道泄漏原因及预防措施[J].石化技术,2020

[5]张键钧.天然气管道泄漏分析及动态处理技术[J].石化技术,2019

作者简介:吴召林,大庆油田第一采油厂第七作业区中十四联合站,输气技师;

张立生,大庆油田第一采油厂第七作业区中十四联合站,集输高级技师。