431021199611123514 湖南 湘潭 411100

摘 要 作为一种清洁能源,液化天然气在社会生产中开始扮演越来越重要的角色,全球范围内对其需求也在逐年增加。存储和运输液化天然气的容器须具备良好的低温韧性与焊接性能,以及较高的强度,研究表明,9%Ni钢满足相关需求。但由于9%Ni钢,尤其是超薄规格(5mm)9%Ni钢对生产工艺及流程控制的要求极高,所以目前国内能量产5mm厚9%Ni钢的企业有限。湘钢宽厚板厂经技术攻关,从计划编排、加热制度、轧制工艺等方面入手,经长期摸索实践,已具备量产超薄规格(5mm)9%Ni钢的能力。

关键词 5mm,9%Ni钢,计划编排,加热制度,轧制工艺

1.前言

近年来,液化天然气已被广泛应用于发电、化工原料、新型汽车燃料、民用燃料等领域[1],相关行业对液化天然气的需求逐年增加,与此同时,对制造存储和运输液化天然气的容器的材料的要求也越来越高。Ni系低温钢是国际上通用的低温用钢,广泛的应用于-40℃~-196℃°低温设备及容器中,作为低温压力容器用钢,9%Ni钢因在低温下具备高强度、低热膨胀系数以及优良的延展性和韧性,是深冷环境下韧性最好的金属材料之一,故被视为制造大中型LNG储存罐的关键原料[2-5]。但由于其强度较高,且表面质量尤其是表面氧化铁皮、重皮等缺陷极难控制,所以目前国内能通过中厚板轧机量产超薄规格9%Ni钢的企业有限。本文介绍了5mm厚超薄9%Ni钢在湘潭钢铁3800mm轧线成功实现量产的相关技术难点及与之对应的控制措施。

2.轧机主要技术参数

湘钢3800 mm中厚板轧线轧机以双机架式排列,两台轧机均为四辊可逆轧机,以中间辊道相连接,中间辊道配备有冷却装置,可根据不同钢板对第二阶段开轧温度的要求调温。两台轧机均采用电动压下与液压压下相结合的压下方式,具有工作辊弯辊功能,同时配备高精度液压 AGC 控制系统。在轧制过程中可根据轧制条件自动调节辊缝,并可通过手动调整辊身方向的辊缝差来控制钢板横向同板差与板形。该套设备可轧制钢板规格范围为:厚度5~120mm,宽度1500~3600mm(极限宽度受窜辊影响),现具备量产5mm薄板能力,无论是厚度精度还是外观质量都可以达到国标和客户要求。另外,由于薄规格9%Ni钢对板形控制和表面质量要求十分高,同时经摸索实验发现,现常用的高铬铁轧辊相较于高镍铬轧辊更易于控制板形,所以轧制过程中采用大辊径(980~1030mm)高络铁轧辊,同时为保证轧后钢板具有良好的平直厚度,轧制过程中采用了该产线特有的侧导板抱钢轧制技术。

3.轧制过程板形控制

薄板轧制过程中最大的控制难点是板形控制,为保证成品具有良好的板形,经长期摸索实践,湘钢宽厚板厂已成功攻关5mm厚薄板轧制技术难点,建立了一套从计划编排开始,直至热矫直结束的薄板轧制技术规程。虽然9%Ni钢相对其它同规格钢板轧制难度更大,但是经实验摸索和细节优化,湘钢宽厚板厂已具备成熟的超薄规格9%Ni钢轧制技术与量产能力。

3.1计划编排

9%Ni钢排产时,必须在宽度过渡不超过400mm的基础上遵循厚度一致原则,前后衔接其它钢种的厚度过渡不能超过2mm,以最大限度提高轧制稳定性。另外,为尽可能降低工作辊磨损给薄板轧制带来的不利影响,原则上宽度过渡优先级高于厚度过渡。实践表明,9%Ni钢与180mm厚的A级别船板坯料和Q235B级别坯料同时装炉,成品母板长度控制在40m以内,且轧制前衔接5~10块同宽度6毫米钢板时最有利于其轧制过程中温度与板形的控制。

轧制9%Ni钢前需更换精轧工作辊辊,待轧9%Ni钢板坯应在换辊后装炉且将在炉时间控制在190min以内,这样就可以保证在轧辊上线后3~5小时内(此时工作辊处于轧制中前期,辊身热应力趋于稳定,磨损有限,有利于薄板板形控制)完成轧制。

3.2 加热制度

轧制过程中为抑制钢板表面氧化铁皮的产生,提高成品表面质量,减少后续修磨工序,需将炉膛温度和出炉温度以及在炉时长控制在特定范围内。经实验验证并跟踪观察发现,炉膛温度≤1220℃,1150℃≤出炉温度≤1200℃,在炉时长≤190min,9min/cm≤升温速率≤13min/cm,残氧量≤5%的条件下最有利于轧9%Ni钢氧化铁皮控制,规定温度范围内,出钢温度越高越有利于后续板形控制。

3.3 轧制制度

由于是在双机架产线上生产,所以采用双机架双阶段轧制,第一阶段坯料厚度100~150 mm,轧制三道次,包括一道展宽道次。该阶段除磷工艺为两道次除磷,展宽道次必须除磷,轧制前需检查各除磷喷嘴是否存在堵塞,保证除磷有效性和均匀性。第一阶段轧制的开轧温度≥1050℃,终轧温度≥950℃,中间坯厚度65 mm,第一阶段轧制结束后第一时间通过中间辊道将中间坯传送至精轧机前,尽可能减少该过程温降。

第二阶段轧制过程中需时刻关注钢板头尾形状,如遇燕尾和大斜角之类的板形,需及时通知上一工序(第一阶段轧制)调整板型;如果钢板头尾燕尾或角轧情况恶劣,为保证轧制安全须放弃该块钢板后续轧制。另外,5mm厚的9%Ni钢第二阶段轧制过程中还需根据轧制之前排所过渡钢板的单边弯辊力规律进行实时调整,保证倒数第二道次不出现单边浪或者镰刀弯大致撞护板现象,如遇上述特殊情况,为保证轧制安全须放弃该块钢板后续轧制。

3.4板形控制

3.4.1头尾板形控制

薄板轧制常见的头尾板形问题主要有燕尾和斜角两种,针对这两种板形问题,需在第一阶段轧制过程中控制好立辊压边量并注意抱钢,由于是小坯料轧制,容易在行进过程中走斜,所以抱钢需格外注意,避免因坯料走斜而导致头尾大斜角出现。

3.4.2镰刀弯控制

板材生产过程中镰刀弯的出现是由多方面原因导致的,包括温度不均、轧辊磨损不均、板坯不对中、轧辊辊型不匹配、轧机两边HGC缸动作不同步等。所以在开轧前需要做好准备工作,最大限度减小外部因素对板形的影响。关于控制措施,板坯加热严格按制度执行,开轧前确认好设备状态即可,这部分着重介绍一下轧辊的准备与板坯对中。

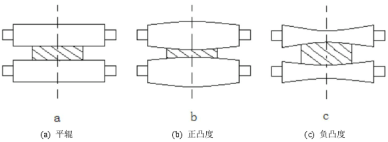

图1常用工作辊辊型

Fig.3 Commonly used work roll shape

湘钢宽厚板厂常用工作辊辊型有3种,如图3所示。其中,负凸度工作辊中部辊缝略大于边部辊缝,轧制过程中可迫使边部金属向中部流动,相当于自带定心功能,可以有效遏制镰刀弯的产生。与之相反,正凸度工作辊则不利于对镰刀弯的控制,平辊介于两者之间[6]。同时,为避免工作辊磨损和热凸度变化带来的不确定因素,将5mm厚度9%Ni钢的轧制安排在新上线大辊径工作辊工作周期的中前期,这一时间段工作辊热凸度趋于稳定,磨损情况可控,更有利于板形稳定控制。

4.结语

通过从计划编排、加热制度、板形控制等方面进行试验和总结,湘钢宽厚板厂成功开发并量产5 mm厚极限规格9%Ni钢,产品外观质量及各项性能指标均满足贯标和客户要求,助力公司进一步拓宽市场、优化品种结构、提升市场竞争力。

5.参考文献

[1] 郭彦民.液化天然气市场发展空间广阔[J],中国石油和化工论坛,2005,(6):84-85.

[2] 陈俊.9Ni钢的显微组织演变及力学性能分析研究[D].沈阳:东北大学,2010.

[3] 刘彦明,石凯,周勇等.9Ni的热处理及低温韧度[J],热加工工艺,2007,36(16):77-79.