(1.中海油安全技术服务有限公司, 天津300450)

摘 要:针对滚动轴承故障特征提取的问题,提出采用对振动信号分解效果更好的变分模态分解(Variational Mode Decomposition,VMD)方法。同时提出基于VMD和Elman神经网络的滚动轴承故障诊断算法,通过将VMD和奇异值分解得到的滚动轴承振动信号特征矩阵输入到训练好的Elman神经网络中,成功的分离出正常、外圈故障、内圈故障及滚动体故障,

关键词:旋转机械;盲源分离;振动源;PSO-ICA

由于滚动轴承工作环境的复杂性,由振动传感器采集的振动信号通常是非平稳信号[1]。本文引进变分模态分解(Variational Mode Decomposition,VMD)算法,通过该算法可以一次性计算出各层分解信息以及分解信息的中心频率,从而大大改善其他方法产生的混叠现象[2],另外,还采用Elman神经网络替代传统的BP神经网络对滚动轴承进行故障诊断,提高了诊断的准确度。

1 VMD算法理论分析与研究

1.1固有模态函数(IMF)

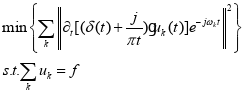

在对信号进行分析处理的时候,固有模态函数的具体定义如下主要包括两个方面:1)极值点数、过零点数相等或最多相差1;2)函数包络图中,上下极值和为零[3]。本文采用的VMD算法则是将固有模态函数重新进行定义,称为调幅-调频信号,如下式所示:

![]() 1)

1)

式中:![]() 为

为![]() 的瞬时幅值。

的瞬时幅值。![]() 为

为![]() 的瞬时频率,

的瞬时频率,![]() 。

。![]() 及

及![]() 对于相位

对于相位![]() 是缓变的。

是缓变的。

1.2 VMD 原理分析及求解过程

若进一步分解,则需要分别对变分模态分解中常用到的几个相关概念进行分析,其中包括经典维纳滤波、希尔伯特变换和频率混合[2]。

1.2.1 构造变分框架。

假设有![]() 个模态函数

个模态函数![]() ,通过迭代和计算,寻找每个

,通过迭代和计算,寻找每个![]() 估计带宽求和的最小值,迭代结束的条件的迭代值达到给定的输入信号

估计带宽求和的最小值,迭代结束的条件的迭代值达到给定的输入信号![]() 。其具体流程如下:

。其具体流程如下:

①将信号进行希尔伯特变换,计算出![]() 的解析信号,得到单边频谱:

的解析信号,得到单边频谱:

![]() (2)

(2)

②计算以上解调信号梯度的平方![]() 范数,估计出各模态信号带宽,受约束的变分问题如下

范数,估计出各模态信号带宽,受约束的变分问题如下

(3)

(3)

其中,![]() ,

,![]() ,

,![]()

1.2.2 变分问题的求解。

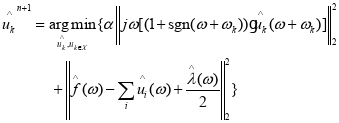

①通过采取惩罚因子![]() 和拉格朗日乘法算子

和拉格朗日乘法算子![]() ,根据以上描述。拉格朗日扩展之后如下式:

,根据以上描述。拉格朗日扩展之后如下式:

(4)

(4)

利用Parserval/Plancherel傅利叶等距变换,将(3)转变到频域

(5)

(5)

将第一项的![]() 用

用![]() 代替,

代替,

(6)

(6)

解得中心频率的更新方法

(7)

(7)

式中:![]() 相当于当前剩余量

相当于当前剩余量![]() 的纳维滤波;

的纳维滤波;![]() 为当前模态函数功率谱的重心;将

为当前模态函数功率谱的重心;将![]() 进行傅利叶逆变换,实数部分计算表达为

进行傅利叶逆变换,实数部分计算表达为![]()

求解过程:

1)初始化![]() ,

,![]() ,

,![]() 和

和 ![]() ; 2)根据式4和式6更新

; 2)根据式4和式6更新![]() 和

和![]() ;3)更新

;3)更新![]() :

:

![]() (8)

(8)

2)对于给定判别精度 ![]() ,若

,若 ,则停止迭代,否则返回步骤 1。

,则停止迭代,否则返回步骤 1。

该方法主要是在频域进行迭代计算,改善了分层的弊端,而是将全部层统一到一个框架中,以功率谱为重心,通过不断的改善中心位置,最终确定中心频率。

2 基于VMD的故障振动信号特征参数的选取

2.1特征选取的理论分析

特征提取是提取出其有代表性的特征,以表达出其代表的故障类型。本文提出了基于奇异值分解(SVD)和VMD相结合的方法对故障诊断信号进行特征参数的选取。

2.2基于VMD的滚动轴承特征参数的选取

本文采用的滚动轴承故障数据均来自滚动轴承故障试验台,通过振动传感器来采集的。

本实验共选用了4个6038滚动轴承做实验,其中一个无故障,另外三个分别在外圈、内圈和滚动体上通过电火花加工的方式制造0.6mm直径的圆孔作为故障形式。传感器为振动加速度传感器,采样频率为12k。

利用上一节介绍的VMD方法,对四种不同情况的轴承信号进行分解处理,处理方法如下:

1、将各个信号进行分割成20个子信号,形成20个样本。

2、各个子信号进行VMD分解,分解层数取4。

3、对子信号的每层模态进行奇异特征值分解,最终得到该样本信号的4个特征值。

表1、表2为四类振动信号的样本特征值汇总。

表1 正常及外圈故障工况下样本特征值

正常工况下样本特征值 | 外圈故障工况下样本特征值 | ||||||||

样本 | 特征值1 | 特征值2 | 特征值3 | 特征值4 | 样本 | 特征值1 | 特征值2 | 特征值3 | 特征值4 |

1 | 6.3303 | 3.7977 | 1.7397 | 0.1808 | 1 | 4.5533 | 2.7159 | 1.5311 | 1.3084 |

2 | 6.2370 | 3.7122 | 1.7470 | 0.2005 | 2 | 4.3408 | 2.7334 | 1.4732 | 1.2584 |

3 | 6.2790 | 3.6256 | 1.7664 | 0.2170 | 3 | 4.5724 | 2.7045 | 1.4953 | 1.2518 |

4 | 6.1660 | 3.8460 | 1.7686 | 0.2042 | 4 | 4.6130 | 2.7802 | 1.7141 | 1.0302 |

5 | 6.2396 | 3.6257 | 1.7442 | 0.1992 | 5 | 4.6208 | 2.8345 | 1.5528 | 1.2892 |

6 | 6.2902 | 3.3828 | 1.7406 | 0.1921 | 6 | 4.5199 | 2.7490 | 1.5230 | 1.2828 |

7 | 6.1558 | 3.4520 | 1.7549 | 0.1975 | 7 | 4.7665 | 2.6329 | 1.5385 | 1.2976 |

8 | 6.2020 | 3.8917 | 1.7447 | 0.1973 | 8 | 4.3982 | 2.7871 | 1.6672 | 1.0937 |

9 | 6.1215 | 3.4259 | 1.7208 | 0.2027 | 9 | 4.3659 | 2.6612 | 1.5137 | 1.2747 |

10 | 6.0982 | 3.7091 | 1.7215 | 0.2012 | 10 | 4.6032 | 2.8424 | 1.4978 | 1.2850 |

11 | 6.1689 | 3.7413 | 1.7478 | 0.1879 | 11 | 4.9183 | 2.7817 | 1.4828 | 1.2564 |

12 | 6.2561 | 4.0200 | 1.7577 | 0.1932 | 12 | 4.7384 | 2.7484 | 1.4945 | 1.2652 |

13 | 6.3352 | 4.0563 | 1.7523 | 0.1935 | 13 | 4.5314 | 2.6832 | 1.5344 | 1.2772 |

14 | 6.2397 | 4.0977 | 1.7790 | 0.1812 | 14 | 4.6307 | 2.8097 | 1.5164 | 1.2711 |

15 | 6.3640 | 3.7428 | 1.7701 | 0.1751 | 15 | 4.5703 | 2.6525 | 1.4937 | 1.2684 |

16 | 6.3087 | 3.8908 | 1.7440 | 0.1814 | 16 | 4.5429 | 2.8145 | 1.5027 | 1.2813 |

17 | 6.4127 | 3.8932 | 1.7329 | 0.1830 | 17 | 4.4139 | 2.8607 | 1.5342 | 1.2863 |

18 | 6.3459 | 3.9850 | 1.7314 | 0.1955 | 18 | 4.5998 | 2.8291 | 1.5137 | 1.2759 |

19 | 6.3724 | 3.5192 | 1.7498 | 0.1942 | 19 | 4.6096 | 2.7869 | 1.5215 | 1.3008 |

20 | 6.3508 | 3.4269 | 1.7449 | 0.2000 | 20 | 4.5685 | 2.7294 | 1.5217 | 1.3008 |

表2 内圈故障及滚动体故障工况下样本特征值

内圈故障工况下样本特征值 | 滚动体故障工况下样本特征值 | ||||||||

样本 | 特征值1 | 特征值2 | 特征值3 | 特征值4 | 样本 | 特征值1 | 特征值2 | 特征值3 | 特征值4 |

1 | 7.7193 | 4.9346 | 4.1244 | 1.9652 | 1 | 8.6623 | 4.1108 | 3.3329 | 1.4428 |

2 | 7.1590 | 4.8748 | 4.1098 | 1.8710 | 2 | 7.6356 | 3.7807 | 3.3514 | 1.4403 |

3 | 7.4682 | 5.0170 | 4.2027 | 1.9410 | 3 | 8.2242 | 4.5559 | 3.3460 | 1.3750 |

4 | 7.5808 | 5.0366 | 4.2041 | 1.9102 | 4 | 9.5681 | 5.4737 | 3.3224 | 1.4326 |

5 | 7.6988 | 4.9682 | 4.1741 | 1.9047 | 5 | 7.8193 | 6.3292 | 3.3657 | 1.4305 |

6 | 7.3676 | 4.7385 | 3.9567 | 1.9426 | 6 | 7.1292 | 3.3531 | 3.1576 | 1.4088 |

7 | 7.5663 | 4.8521 | 4.0457 | 1.9161 | 7 | 7.0749 | 3.4775 | 3.3088 | 1.4443 |

8 | 7.7492 | 4.8811 | 4.0125 | 1.8868 | 8 | 5.7761 | 3.3557 | 3.2842 | 1.4646 |

9 | 8.2633 | 5.1138 | 4.2978 | 2.0050 | 9 | 7.0792 | 3.8472 | 3.3346 | 1.4050 |

10 | 7.6053 | 4.8463 | 4.0260 | 1.9513 | 10 | 9.3803 | 5.2923 | 3.2981 | 1.4518 |

11 | 7.0842 | 4.8990 | 4.1245 | 1.9387 | 11 | 8.7441 | 4.3203 | 3.3696 | 1.4184 |

12 | 7.5663 | 5.0375 | 4.2399 | 1.9994 | 12 | 5.4838 | 4.3425 | 3.3173 | 1.4499 |

13 | 7.9446 | 5.0343 | 4.2367 | 1.9206 | 13 | 8.5713 | 3.7658 | 3.3638 | 1.4445 |

14 | 7.9648 | 5.0838 | 4.2804 | 1.9157 | 14 | 7.3163 | 3.7590 | 3.3413 | 1.4261 |

15 | 7.6304 | 4.7989 | 4.0333 | 1.9615 | 15 | 6.2815 | 3.4602 | 3.2981 | 1.4234 |

16 | 7.6600 | 4.6887 | 3.9524 | 1.9426 | 16 | 6.1414 | 3.3994 | 3.2703 | 1.4633 |

17 | 6.9780 | 5.9504 | 5.8106 | 1.9278 | 17 | 7.0017 | 3.6786 | 3.3629 | 1.4508 |

18 | 8.0654 | 5.1373 | 4.3354 | 1.9251 | 18 | 6.9384 | 4.0865 | 3.2779 | 1.4554 |

19 | 6.9729 | 4.7234 | 3.8965 | 1.9464 | 19 | 7.5419 | 3.9923 | 3.3092 | 1.4439 |

20 | 7.1125 | 4.8115 | 4.0438 | 1.8666 | 20 | 6.3926 | 3.7680 | 3.3126 | 1.4460 |

该特征矩阵为下一步神经网络的训练和识别提供了有效的数据支持。

3 基于Elman神经网络的滚动轴承统故障诊断研究

本节采用Elman神经网络算法通过对已知故障数据的特征参数进行学习,将未知故障类型的特征参数输入网络以判定是否发生故障及故障类型。

3.1 基于Elman神经网络的滚动轴承故障诊断

在对基于Elman神经网络进行故障诊断的方法进行验证时,首先需要对神经网络进行训练。训练选用的样本为上一节中获得的20组特征向量中的15组向量。训练结束之后,再将剩余5组特征值作为验证样本进行输入,通过输出结果进行对比,验证神经网络的有效性。

根据滚动轴承故障类型,确定神经网络输出目标矩阵为![]() 。分别代表正常工况、外圈故障、内圈故障和滚动体故障。

。分别代表正常工况、外圈故障、内圈故障和滚动体故障。

当Elman神经网络训练结束之后,分别选择正常状态、外圈故障、内圈故障、滚动体故障的5组待检测数据矩阵输入到训练好的Elman神经网络之中,通过网络识别,分别得到以下诊断结果,其中,表3是该神经网络模型诊断正常状态和外圈故障时的诊断结果,表4是该神经网络模型诊断滚动体故障和内圈故障时的诊断结果。

表3 滚动轴承正常状态和外圈故障诊断结果

正常状态诊断结果 | 外圈故障诊断结果 | ||||||

样本序号 | 标准输出 | 实际输出 | 判定(1-有效,0-无效) | 样本序号 | 标准输出 | 实际输出 | 判定(1-有效,0-无效) |

1 | 1 0 0 0 | 0.9420 0.1885 0.0011 0.0000 | 1 | 1 | 0 1 0 0 | 0.0238 0.9910 0.0013 0.0001 | 1 |

2 | 1 0 0 0 | 0.9529 0.0297 0.0014 0.0012 | 1 | 2 | 0 1 0 0 | 0.0217 0.9934 0.0002 0.0006 | 1 |

3 | 1 0 0 0 | 0.9547 0.0130 0.0001 0.0450 | 1 | 3 | 0 1 0 0 | 0.0565 0.9583 0.0041 0.0001 | 1 |

4 | 1 0 0 0 | 0.9810 0.0111 0.0001 0.0160 | 1 | 4 | 0 1 0 0 | 0.0141 0.9940 0.0003 0.0006 | 1 |

5 | 1 0 0 0 | 0.9844 0.0110 0.0073 0.0003 | 1 | 5 | 0 1 0 0 | 0.0250 0.9881 0.0002 0.0011 | 1 |

正确率 | 100% | 正确率 | 100% | ||||

表4 滚动轴承滚动体故障和内圈故障诊断结果

滚动体故诊断结果 | 内圈故障诊断结果 | ||||||

样本序号 | 标准输出 | 实际输出 | 判定(1-有效,0-无效) | 样本序号 | 标准输出 | 实际输出 | 判定(1-有效,0-无效) |

1 | 0 0 1 0 | 0.0163 0.0008 0.9154 0.1658 | 1 | 1 | 0 0 0 1 | 0.0221 0.0007 0.0105 0.9916 | 1 |

2 | 0 0 1 0 | 0.0091 0.0014 0.9936 0.0072 | 1 | 2 | 0 0 0 1 | 0.0535 0.0006 0.0067 0.9799 | 1 |

3 | 0 0 1 0 | 0.0514 0.0012 0.9303 0.0102 | 1 | 3 | 0 0 0 1 | 0.0201 0.0006 0.0173 0.9859 | 1 |

4 | 0 0 1 0 | 0.0167 0.0008 0.9943 0.0084 | 1 | 4 | 0 0 0 1 | 0.0065 0.0074 0.0136 0.9691 | 1 |

5 | 0 0 1 0 | 0.0151 0.0008 0.9938 0.0120 | 1 | 5 | 0 0 0 1 | 0.0042 0.0064 0.0211 0.9346 | 1 |

正确率 | 100% | 正确率 | 100% | ||||

从以上表格中的诊断结果可以看出,Elman神经网络准确的判断出故障类型,且诊断正确率已达到了100%,从而验证了Elman神经网络在滚动轴承故障类型分析与诊断方面的有效性。同时可以说明基于VMD的故障振动信号特征提取方法也具有较好的适应性,能够准确的表征出滚动轴承各个故障的特征。

4 小结

对VMD的理论算法进行了分析与研究。采用了基于VMD和奇异值分解结合的方法对实验室采集的滚动轴承振动信号进行了特征提取,有效的提取出正常及故障条件下各20组特征值矩阵。针对基于Elman神经网络在实际工程中应用的问题,将Elman神经网络应用到了滚动轴承故障诊断中。通过对第三章基于VMD算法对实验室采集的滚动轴承正常条件及故障条件下提取的特征值矩阵的训练,训练结果证实该神经网络可以以较快计算速度和较好的计算结果。将测试特征矩阵输入到训练好的Elman神经网络中,测试结果表明了Elman成功的分离出滚动轴承各故障状态和故障类型,证实了算法的有效性。

[1] 王春林. 基于 EMD 的齿轮箱故障特征信息提取研究 [D]; 石河子大学, 2010.

[2] 武英杰, 甄成刚, 刘长良. 变分模态分解在风电机组故障诊断中的应用 [J]. 机械传动, 2015, 39(10): 129-32.

[3] 杨勇. EMD 和模糊神经网络在滚动轴承故障诊断中的研究与应用 [D]; 太原: 太原理工大学图书馆, 2008.

作者简介:王云飞(1987年 8月),男,河北赵县人,硕士,工程师,现从事海洋石油工程设计工作