重庆赛迪热工环保工程技术有限公司 401122

摘要:针对退火炉辐射管加热段在生产过程中热处理温度偏低,达不到退火工艺要求的问题,对辐射管加热段供热系统燃烧状态进行诊断。发现该段供热系统的空煤气配比不合理、部分烧嘴的煤气压力偏低,从而引起燃烧状态不佳,炉温偏低等现象。为此利用烟气成分分析等手段确定辐射管烧嘴的最佳燃烧效率点,使各支烧嘴的燃烧状况趋于一致,空煤气配比更趋合理,提高燃烧效率和加热质量。然后利用拖偶试验对退火炉热处理温度进行考核验证。结果表明,通过燃烧状况诊断和调试,最终使辐射管加热段热处理温度提高了100℃,满足品种钢热处理工艺要求。

关键词:连续退火炉 燃烧状态 辐射管烧嘴 拖偶试验

1.前言

某钢厂冷轧线连续退火炉(以下简称退火炉),主要用作产品的脱碳退火。脱碳退火是该产品各工序中非常重要的工序。

在进行品种钢的生产过程中,退火炉无法使带钢加热到退火工艺要求的峰值温度。这是由于辐射管加热段(RTF段)炉温严重偏低,该品种钢的加热工艺要求在RTF炉段出口侧带钢温度达到1130℃,而实际生产中只达到了1000℃左右,最低时仅只有800~900℃,带钢峰值温度达不到工艺要求,使得后续热处理工艺无法依照该品种钢的退火温度曲线进行,严重影响其产量和质量。

2.辐射管加热段燃烧状况诊断

2.1 连续退火炉概况

连续退火炉是为了满足带钢退火工艺要求、加快退火生产节奏而将带钢的加热、均热、冷却以及涂层干燥等炉段连接起来,集表面清洗、退火、平整(矫直)、精整等工序于一体,以使带钢的脱碳退火等各项热处理工艺能够快速连续进行的热处理炉。带钢退火工艺过程在退火炉内进行,退火工艺是影响带钢的质量及性能的至关重要原因。退火炉炉型结构及对应炉段的带钢升温过程热处理工艺如图1所示。

图1 连续退火炉炉型结构及带钢退火过程

2.2 供热系统诊断

RTF段位于NOF段之后,将带钢间接加热至退火峰值温度。RTF段长为5.3米,采用鼓抽式辐射管烧嘴加热,辐射管烧嘴利用高温烟气预热助燃空气,共8支烧嘴分两侧布置。各支烧嘴前设有空气、煤气流量调节阀,采用焦炉煤气为燃料。带钢在该段被强化加热。此段长度较短,热负荷较高,其供热系统工作状况的好坏直接关系到品种钢能否达到工艺要求的退火过程。

进行供热系统诊断,在烧嘴前空气、煤气管道测压孔对烧嘴前空煤气压力进行测定,并利用K型测温电偶测量排烟温度,测定结果如下表:

表1 RTF段燃烧系统测试结果

被测试烧嘴 | 烧嘴前压力 Pa | 烟 气 成 分 | 排烟温度 ℃ | |||

Gas | Air | O2 % | CO ppm | |||

W.S | 上-1 | 530~550 | 320~330 | 13.9 | 0 | 550 |

下-1 | 480~500 | 300~310 | 12.7 | 0 | 530 | |

上-2 | 470~485 | 280~290 | 14.0 | 0 | 560 | |

下-2 | 617~630 | 270~280 | 12.1 | 0 | 543 | |

D.S | 上-1 | 550~568 | 320~335 | 12.4 | 0 | 519 |

下-1 | 502~519 | 300~310 | 13.7 | 0 | 532 | |

上-2 | 483~502 | 280~290 | 12.6 | 0 | 548 | |

下-2 | 627~642 | 270~280 | 13.8 | 0 | 535 | |

通过空煤气压力测试,发现八支烧嘴前的煤气压力大小不等。因每支烧嘴燃料系统的管径一致,压力不等则说明供给各支烧嘴的煤气流量不相等,使得烧嘴供热不均匀。

2.3 测试诊断结果分析

经过对RTF段诊断测试,发现该段供热系统存在部分烧嘴前煤气压力偏低,烧嘴空煤气配比不合理等问题。针对这些问题,从燃烧状况优化的角度出发,制定解决措施。

(1)部分烧嘴前煤气压力偏低

由于RTF段8支烧嘴的空煤气管道均是通过主管道直接分送到各支烧嘴,煤气从大管径大的主管流到小管径的支管,压力损失增大。加上各支烧嘴距离主管道的位置远近不同,烧嘴的空煤气支管的走向和长度又不尽相同,煤气流至各支烧嘴时的压力损失也不同。

(2)烧嘴空煤气配比不合理

测试发现,烧嘴烟气中氧含量很高,达到了12%以上。烧嘴燃料为低位热值3600kCal/Nm3的焦炉煤气。因烟气中不含可燃成分,燃料完全燃烧,当烟气中氧含量为12%时,空气过剩系数明显偏高,助燃空气量偏大。多余空气带走大量的物理热,降低了火焰温度,燃烧效率偏低,造成很大的热损失。需进行燃烧状态优化,提高燃烧效率。

3 燃烧状态优化

3.1 煤气压力偏低问题的解决

煤气上游主管道的压力一直保持稳定,而部分烧嘴存在煤气压力偏低的问题,说明煤气流经各支管的压力损失存在差异。经检查发现,部分煤气管道内壁积灰严重,并且煤气管道上有的控制阀门结焦。收取管内脱落物作化学分析和电子探针成分分析,煤气管内的沉积物成分主要是硫磺与硫酸铁形式的沉积物。硫来自煤气,铁来自于钢基。煤气中的硫沉积在钢管内表面并形成硫磺,还有部分硫在氧的作用下又与钢基反应,形成硫酸铁。针对煤气管道堵塞,对煤气管道进行了清理和吹扫,减少煤气压力损失,使烧嘴前的煤气压力恢复正常。

3.2 燃烧状态的调试

RTF段的各支辐射管烧嘴燃烧状况较差,空煤气配比不合理,热效率偏低。而热效率与烟气中的CO、O2、CO2含量以及排烟温度、供热负荷等因素有关。通过测量烟气中CO、O2、CO2的含量来调节空气过剩系数,使燃烧效率达到最高。在现场调试过程中,利用烟气成分分析确定辐射管烧嘴的最佳燃烧效率点,在保证燃料完全燃烧的前提下,使实际助燃空气量尽量接近于理论空气量,减少多余的空气带走热量,改善烧嘴燃烧状态。

分别对八支辐射管烧嘴燃烧状况进行调试。稳定运行一段时间后,测得各支烧嘴燃烧状况如下表:

表2 调节后各烧嘴测试结果

名 称 | 烧嘴前压力 Pa | 烟 气 成 分 | |||

Gas | Air | O2 % | CO ppm | ||

W.S | 上-1 | 510~525 | 270~290 | 2.2 | 0 |

下-1 | 2.1 | 0 | |||

上-2 | 2.0 | 0 | |||

下-2 | 1.9 | 0 | |||

D.S | 上-1 | 2.1 | 0 | ||

下-1 | 1.8 | 0 | |||

上-2 | 1.9 | 0 | |||

下-2 | 1.8 | 0 | |||

通过调试,RTF段各支烧嘴的燃烧状况趋于一致,各支烧嘴的嘴前空气压力和煤气压力基本一致。通过烟气成分分析发现,烟气中的残氧量降低到1.8~2.2%之间。按烟气中氧含量最高2.2%计,空气过剩系数大幅减小,提高了烧嘴燃烧效率,改善了加热状况。

4 调试结果验证

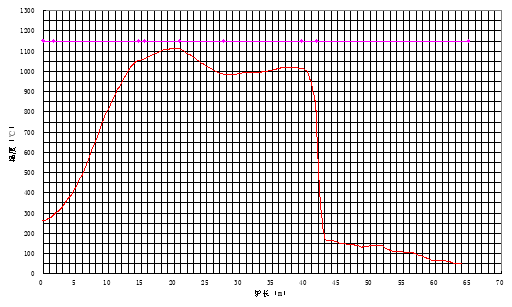

为对退火炉燃烧状态诊断及调试后的结果进行验证,进行了拖偶试验测试带钢的温度变化过程。将直径2.5mm,长度65m的K型铠装热电偶采取特殊方式固定在钢带上,随钢带进入炉内进行温度检测,取得该品种钢的拖偶试验温度曲线,如图2所示。

退火炉RTF段末端安装了测温枪,专门测量带钢在此点的温度,测试期间测温枪记录带钢经过此点时温度在1120~1130℃范围。

图2 拖偶试验温度曲线

5 结语

由于退火炉RTF段热处理峰值温度偏低,不能满足品种钢退火工艺的要求,严重影响了生产。针对这些问题,从烧嘴燃烧机理、燃烧介质特性以及辐射管烧嘴结构等方面进行深入研究。经燃烧状态优化,结果如下:

(1)煤气管道内壁积灰堵塞使得部分烧嘴前煤气压力偏低,堵塞现象是由于焦炉煤气中含有的硫所引起。应着手解决煤气质量问题,同时应强化煤气管道的维护清扫,每季度煤气管道需清理一次,才能保证煤气管道的畅通和流量孔板的正常测量。

(2)RTF段辐射管烧嘴燃烧状态改善,经燃烧状态优化,空气过剩系数降低,烧嘴烟气中的氧含量由12%降低到2%,燃烧效率提高。在实际运行时,由于漏气、吸气以及操作不当等原因有可能使空气过剩系数偏离其合理值,因此必须经常对辐射管烧嘴燃烧状态进行跟踪。

1