河南神火兴隆矿业有限责任公司泉店煤矿 河南许昌461100

摘要:底板破坏深度是影响到深部采区底板水害治理的关键指标之一,直接影响矿井防治水技术路线的确定及防治水措施的实施,是今后深部采区确定底板加固范围、突水危险性分析的关键依据。

关键词:底板破坏深度;底板水害;采动影响

1引 言

煤层开采后顶底板的破坏发育规律探测与研究一直是煤矿安全生产十分关注的问题,正确确定底板采动破坏深度是精确预测底板阻水能力的首要条件。特别是在受煤层底板水害威胁较为严重的煤层开采过程中,更应注意对开采后底板破坏规律的探测研究。20世纪80年代以来,全国已进行了许多有关底板采动破坏的现场观测[1~3]。本次研究采用钻孔注水、钻孔窥视进行了底板采动破坏过程的连续探测研进行动态数据采集与处理,可为安全开采及矿井水的防治提供更加科学的参数依据。

2 测试目的

2020年,泉店煤矿已经在21采区回风下山、皮带下山和轨道下山三条下山巷道掘进前通过区域治理对太原组上段L7~L9灰岩进行了注浆加固。在21采区范围内二1煤对L9灰的突水系数为0.01~0.49MPa/m,平均为0.17MPa/m;二1煤对太原组下段灰岩含水层的突水系数为0.06~0.16MPa/m,平均为0.10MPa/m;二1煤对寒灰的突水系数为0.04~0.09MPa/m,平均为0.07MPa/m。基于目前的水文地质资料分析泉店煤矿21采区多数区域突水系数超过0.06MPa/m。

今后随着采深增大,二1煤底板岩溶裂隙水对开采安全的影响将更加显著。由于二1煤向深部开采后底板岩溶含水层水压将越来越高。根据21采区经验,即使通过区域治理,底板太原组灰岩段也可能局部含水。同时,由于本矿构造分布的影响,二1煤层厚度较大,底板开采破坏可能存在波及既有构造或底板局部含水区域的情况。同时,根据既有研究经验,煤层底板破坏深度主要受采深影响,而二1煤层埋深-300~-1100m,底板破坏深度可能存在一定的差异性。综合以上情况,泉店煤矿亟需在深部采区开采前掌握二1煤底板破坏的基本规律,为隐蔽致灾因素普查和开采设计提供直接参数。

3 底板破坏深度预测

常用的计算工作面底板破坏深度的公式主要是《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采》(2000)中提供的3种统计计算公式,见式(1~3)。2019年,董书宁在文献《华北型煤田奥灰顶部利用与改造判别准则及底板破坏深度》中又提出了一种经验公式,见式(4)。

![]() (1)

(1)

![]() (2)

(2)![]() (3)

(3)

![]() (4)

(4)

式中,![]() 为《规范》中的底板扰动破坏深度,

为《规范》中的底板扰动破坏深度,![]() ;

;![]() 为工作面采深,

为工作面采深,![]() ;

;![]() 为工作面采宽,

为工作面采宽, ![]() ;α为工作面倾角(°);H为煤层采厚(m)。

;α为工作面倾角(°);H为煤层采厚(m)。

测点1采厚8.6m(本次计算按照煤层厚度进行计算),煤层倾角26°,采宽136m,采深585m;根据4种公式预计底板破坏深度分别为15.38m、15.43m、19.62m、16.21m,按最大深度取值确定测点1底板破坏深度预测取值19.62m。

4 测试原理

本次测试主要采用单端封堵随钻压水试验和孔内成像相结合的方法进行综合分析。由于测试钻孔在由相邻工作面巷道开孔,根据开采接续和工艺,避免了与开采的相互干涉,同时采用随钻随测,单管注水,减少了施工周期和钻孔测试风险。而钻孔内成像可以辅助压水试验进行渗漏或破坏位置的精细探查,有助于提高测试精度。

随钻压水试验在选定位置的俯斜钻孔内实施,通过对比开采前后煤层底板岩层各段压水试验的漏失量来判断煤层底板破坏发育的规律,较为直观准确。测试方法是在靠近采空区的巷道内向煤层底板可能的破坏区域施工1组钻孔,其中一孔对准煤层底板破坏区,另一孔反向对准未破坏区域,分别取得采动裂隙分布和原岩裂隙分布的基本规律,同时设计一备用孔,仍瞄准煤层底板破坏区,在第一孔测试不理想的情况下进行补充测试。测试完成后把该组钻孔注浆封闭。

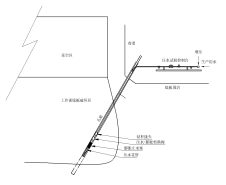

测试装置为钻杆推送单端自膨胀分段压水测试装置。该装置堵水气囊可自动膨胀,无需接入充气管路,测试操作简单,测试原理见图3-1。

测试适宜在停采后实施。测试的俯斜钻孔预计孔深20~60m,备用钻孔根据测试结果进行取舍。

推杆线盘 高清摄相头 终端控制台

图3-1测试原理示意图 图3-2 钻孔成像仪

孔内成像装置见图3-2。孔内成像是借鉴医疗上采用内窥镜对病情诊断的经验,将工业内窥镜技术运用到了钻孔施工中。在每一控制段的单端压水试验后退钻,然后施作孔内成像,将摄像头送入钻孔中,实时记录深度和钻孔内围岩图像,并将影像从终端拷贝至电脑,内业回放录像,通过观察视频中钻孔孔壁圆润程度、围岩岩性、颜色、节理裂隙发育、出水、坍孔、扩孔等情况,并结合钻孔原始记录内容进一步提高其分析结果的准确性和时效性。

压水试验每钻进2~3m测试一次,当施工到设计层位时,起钻并卸下钻头换装测试探头和压水控制装置,下入孔内测试,测试约10-15分钟,获取参数后提钻,换装钻进钻头,继续钻进2~3m,如此循环进行。

孔内成像由孔内成像仪设备完成,钻孔施工到预计深度并压水试验完毕,再次下钻全孔扫孔,清除孔壁附着物,下入成像探头。成像无需钻机配合。探测记录深度与孔壁图像完成,提出钻孔。取得完整数据后,测试完毕随即封孔。

钻探过程抽样取芯,每个测点每10~20m地层取芯1组,每孔取芯2~3组进行物理力学性质测试。

5 探测数据采集

5.1 测试钻孔布置

本次测试主要采用单端封堵随钻压水试验和孔内成像相结合的方法进行综合分析,测点布置位置见图 5-1。

图5-1测点位置

5.2测试数据采集

本次测试工作完成测点1个,测孔2个,累计钻进深度60.0m。其中,C1钻孔设计进尺36.68m,在钻进到31.5m时出水量约0.5m3/h,提前终孔;C3钻孔设计进尺43.35m,实际进尺28.5m(由于该孔和C1测孔距离较近,存在出水风险,故在28.5m位置时掘进停止)。经分析前述两孔已经能反应底板破坏深度,故C2测孔未进行施工。按照设计,C1测孔分别在9m、12m、15m、18m、21m、24m、27m位置处进行了压水试验,C3测孔分别在9m、12m、15m、18m、22.5m、28.5m位置处进行了压水试验,两个测孔共进行压水试验13次。

在本次测试过程中,由于C1孔内钻渣较多,经多次洗孔冲孔,孔内水始终未浑浊状态,难以获得有效的分析图像。而C3孔经扫孔、水洗、气冲取得了清水测试的良好条件。

6 测试数据分析

6.1压水试验数据分析

C3测孔9m位置流量为37.5L/h,12m位置流量为43.9L/h,15m位置流量为180L/h,18m位置流量为120L/h,22.5m位置流量为240L/h,28.5m位置流量为20L/h。在C3测孔15m、18m、22.5m位置处在压水试验过程中渗漏量明显偏大,将C3测孔数据与C1测孔数据对比可明显发现,破坏带范围边界在C3测孔的12m位置与28.5m位置之间。对于具体位置可结合钻孔成像进行确定。

6.2孔内成像数据分析

在数据处理过程中,因压水设备底部存在0.5m长的花管,测试点标记按孔深取值,因此实际测点平均位置在孔底深度减除0.25m左右。压水试验结果与钻孔成像显示的深度存在0.25m的误差。

经过室内对钻孔成像结果分析,在6m(前6m为钻孔套管)-12m左右范围内,即垂直深度在7.27m范围内,该段地层主要是泥岩、砂岩为主,平均漏失量为40L/h,该区段并没有产生明显的新生裂隙和裂缝;

当孔深达到12-12.5m时,即垂直深度达到了7.4m左右,漏失量开始增加,成像结果在此处可见明显裂隙,当孔深达到15m左右时,即垂直深度达到了9.2m左右,此处地层主要为砂岩,漏失量在此处位置明显增高,成像结果在此区间可见明显裂隙,分析认为该区段地层结构较破碎并且分布有原生裂隙。

在进尺15-18m区间,对于成像结果进行分析,可明显看出钻孔孔壁较破碎,和压水试验结果可相互验证。

当孔深达到18m左右时,即垂直深度达到了11.14m左右,此处地层主要为砂岩,漏失量在此处位置和15m位置处都较大,成像结果在此处可见孔壁不光滑并且明显可见裂隙,分析认为该区段地层结构较破碎并且分布有原生裂隙。

在进尺18-22.5m区间内,对于成像结果进行分析,可明显看出钻孔孔壁较破碎,并含有原生裂隙,验证了压水试验结果。

当孔深达到22.5m左右时,即垂直深度达到了14.1m左右,此处地层主要为砂岩,漏失量在此处位置达到最大240L/h,在此处左右位置,漏失量都较大,表明此区间岩层破坏较严重。

在进尺22.5m-26.6m区间内,对于成像结果进行分析,钻孔孔壁破碎程度逐渐变弱,但是在26.6-28.5m区间内,钻孔孔壁光滑完整,未见明显裂隙。

7 结论

根据压水试验测试的渗漏量数据结果图和钻孔成像揭露的岩性和裂隙情况综合分析可知,1号测点底板破碎带范围可圈定在C3测孔12.5m-26.6m区间内,即破坏带深度在煤层底板以下法距16.8m以内。

本次测试在二1-11080上顺槽布置底板破坏深度测试钻孔2个,通过压水试验和孔内成像相结合的方法,最终确定二1-11060工作面底板最大破坏深度,为矿井为今后深部采区确定底板加固范围、突水危险性分析提供了关键依据。

参考文献

[1]张金才,刘天泉.论煤层底板采动裂隙带的深度及分布特征[J].煤炭学报,1990,15(2)

[2]王希良,梁建民,王进学.不同开采条件下煤层底板破坏深度的研究[J].科学前沿与未来.北京:中国环境科学出版社,2002:179-191

[3]张红日,张文泉,温兴林,等.矿井底板采动破坏特征连续观测的工程设计与实践[J].矿业研究与开发,2000,20(4)