(昆明精一机床有限责任公司,云南昆明650215)

摘要:本文对数控刨台主轴箱齿轮副进行计算,使齿轮在满足正常润滑油膜与热膨胀的情况下,对齿轮副之间的侧隙进行控制与调整,在此基础上分析齿轮侧隙对主轴回转定位精度的影响。

关键词:齿轮侧隙;齿厚偏差;回转定位精度;

中图分类号:TH123+.1

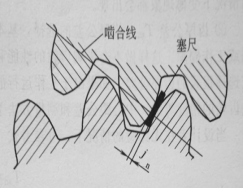

齿轮在机床行业当中是必不可少的基础零件之一,它起着转递电机扭矩和转速的作用,在数控刨台的主轴箱系统中还承担着主轴回转定位精度的传递;因此齿轮副侧隙选择的是否合适对提高齿轮寿命和主轴回转定位精度的高低有着相当大的影响。齿轮副的侧隙是指:两个相配齿轮的工作面相互接触时,在两个非工作齿面之间所形成的间隙(图1)。 图1 法向侧间隙

齿轮在机床行业当中是必不可少的基础零件之一,它起着转递电机扭矩和转速的作用,在数控刨台的主轴箱系统中还承担着主轴回转定位精度的传递;因此齿轮副侧隙选择的是否合适对提高齿轮寿命和主轴回转定位精度的高低有着相当大的影响。齿轮副的侧隙是指:两个相配齿轮的工作面相互接触时,在两个非工作齿面之间所形成的间隙(图1)。 图1 法向侧间隙

一、计算法确定最小极限侧隙Jnmin

齿轮副的侧隙受配对齿轮运行时的中心距及每个齿轮的实际齿厚所控制;运行时还受到温度、载荷的变化而变化;在静态可测量的条件下必须保证有足够的侧隙:

1)正常润滑油膜形成所必须的最小侧隙Jnmin1;

2)补偿温度变化所引起的齿轮及箱体变形所必须的最小侧隙Jnmin2;

1. Jnmin1的确定

正常润滑油膜的形成取决于润滑方式及齿轮工作的圆周线速度(参照表1),其中mn为齿轮的法向模数。

表1

润滑方式 | 油 池 润 滑 | 喷 油 润 滑 | ||

齿轮工作线速度(m/s) | -- | ≤10 | >10-25 | >25-60 |

Jnmin1(μm) | (5-10)mn | 10mn | 20mn | 30mn |

现取主轴箱中的一对齿轮进行计算:Z1=23,mn=3.5,配对齿轮Z2=53,mn=3.5,法向压力角αn=20°,齿轮精度等级5级,输入最高转速4820rpm,采用喷油润滑,齿轮的线速度为:

![]() (1)

(1)

带入数据后得线速度为20m/s,查表可以得出Jnmin1为70μm。

补偿温度变化所引起的齿轮及箱体变形所必须的最小侧隙Jnmin2由下式决定,单位为(μm):

![]() (2)

(2)

式中:a—为齿轮副中心距(mm) a1—齿轮线膨胀系数(1/℃)

a2—箱体线膨胀系数(1/℃) αn—齿轮法向压力角

Δt1—齿轮副稳定工作的温度与标准温度(20℃)的温差

Δt2—箱体稳定工作的温度与标准温度(20℃)的温差

表2

线 膨 胀 系 数 (1/℃) | ||

a1 | a2 | |

碳 钢 | 合金钢 | 铸 铁 |

(11.5-11.7)×10^-6 | 11.2×10^-6 | 10.5×10^-6 |

把相关数据带入(2)式得Jnmin2为:12.1μm。

齿轮副的最小极限侧隙由下式确定:

![]() (3)

(3)

把(1)与(2)的计算结果带入(3)中得出Jnmin应大于等于82.1μm。

二、类比法确定最小极限侧隙J'nmin

按齿轮的工作条件和要求与已经成套应用的同类齿轮相比较,根据使用经验类比确定J'nmin,类比组参见表3。

![]() (4)

(4)

式中:fa—为中心距为负偏差时所引起的J'nmin减少的补偿量(μm)

Ess1—为齿轮1的齿厚上偏差(μm)

Ess2—为齿轮2的齿厚上偏差(μm)

Jn—为考虑齿轮加工和安装误差所引起的J'nmin减少的补偿量(μm)

![]() (5)

(5)

式中:fpb1—齿轮1的基节极限偏差(μm)

fpb2—齿轮2的基节极限偏差(μm)

Fβ —齿向公差(μm)

其中fa、fpb1、fpb2、Fβ的数值可根据GB10095-1988查得。

表3

类比齿轮 | 新齿轮 | |||

齿 数 | 19 | 48 | 23 | 53 |

模 数 | 4 | 4 | 3.5 | 3.5 |

齿厚上偏差代号 | G | J | G | J |

齿厚下偏差代号 | K | M | K | M |

齿厚上偏差Ess(μm) | -48 | -90 | -36 | -70 |

齿厚下偏差Esi(μm) | -96 | -180 | -72 | -140 |

带入数据后得到:![]() ,对比计算法得到的最小极限侧隙82.1(μm)后得出:须对新齿轮的齿厚上偏差作出调整,由G调整为H,偏差值由-36μm变为-48μm后可满足J'nmin大于等于Jnmin。

,对比计算法得到的最小极限侧隙82.1(μm)后得出:须对新齿轮的齿厚上偏差作出调整,由G调整为H,偏差值由-36μm变为-48μm后可满足J'nmin大于等于Jnmin。

三、计算最大极限侧隙Jnmax

主轴箱齿轮副除了不但要满足最小极限侧隙外,还应该控制齿轮副之间的最大极限侧隙,以减小回程间隙,其检验方式如下:

![]() (6)

(6)

式中:Ts1、Ts2—为齿厚公差(μm) fa—为中心距偏差(μm)

![]() (7)

(7)

把相关数据和调整后的上偏差代入公式(7)、(6)得到:![]() ,符合设计要求,齿厚下偏差代号可不做调整。

,符合设计要求,齿厚下偏差代号可不做调整。

四、 主轴回转定位精度的分析

主轴回转定位精度的分析

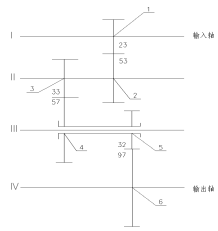

数控刨台机床主轴箱的传动系统一般都是二档或三档变速,其主轴的回转定位精度主要体现在刚性攻丝、自动换刀以及附件铣头的自动安装,使用范围都处于转速较低扭矩较大的低速挡位,可视为分析回转定位精度的主要对象,本公司生产的机床其传动原理图如图2所示,I轴为输入轴,IV轴为输出轴,根据前面所述公式,可以得到每对齿轮副的最小与最大侧隙,见表4。

图2 主轴箱低速档传动图

表4

齿轮序号 | 齿数 | 模数 | 最小侧隙(μm) | 最大侧隙(μm) |

1 | 23 | 3.5 | 85.2 | 156.0 |

2 | 53 | 3.5 | ||

3 | 33 | 3.5 | 69.4 | 123.2 |

4 | 57 | 3.5 | ||

5 | 32 | 3.5 | 67.3 | 137.9 |

6 | 97 | 3.5 |

为了方便计算,假设齿轮副的最小最大侧隙产生的位置在齿轮的分度圆上,则主轴在反向旋转时输入轴与输出轴因侧隙产生的误差为:

![]() (8)

(8)

![]() (9)

(9)

带入相关数据得到:![]() ,

,![]() ,这对主轴的自动换刀和刚性攻丝有着很大的影响。

,这对主轴的自动换刀和刚性攻丝有着很大的影响。

由于齿轮副之间的侧间隙不可能为零,因此主轴的回转定位必定存在误差;为满足刚性攻丝的要求,会在输出轴或III轴安装检测装置(编码器),使之与输入轴的电机编码器形成全闭环控制,检测装置系统精度±60",换算成主轴(主轴直径160mm)方向上的长度约为:

![]()

![]()

满足机床自动换刀时对主轴键的定位要求(0.2mm)和刚性攻丝的相关硬件要求。

五、结论

本文通过对数控刨台主轴箱齿轮副进行计算,采用类比的方法得出需计算齿轮的齿厚偏差代号,并与计算出的极限侧隙作比对,对齿厚的上下偏差进行调整,得出较为合理的齿厚偏差,这样制造出的齿轮,在控制回程间隙上取得了良好的效果。

对于由多对齿轮副组成的主轴传动系统来说,回程间隙将由每对齿轮副叠加放大;通过分析计算主轴的回转定位精度得出:主轴在半闭环的状态下,无论如何减小齿轮副的侧隙,对提高回转定位精度的影响都比有限;只有在全闭环状态下才能对回转定位精度的提高有质的提升。

参考文献:

[1] 朱孝录.齿轮传动设计手册[M].北京:化学工业出版设,2004.7.

[2] 机械设计手册编委会.机械设计手册 第3卷[M].北京:机械工业出版设,2004.8.

[3] 苗恩铭. 齿轮侧隙热补偿的精确计算[J]. 工具技术, 2005, 39(9):2.

[4] 许煜. 基于KiSSsoft的圆柱斜齿轮侧隙对润滑油膜的影响研究[J]. 山东工业技术, 2019, 000(024):12-14.

[5] GB10095-1988,渐开线圆柱齿轮精度[S].

作者介绍:

马曦(1985—),男,云南昆明人,工程师,主要从事数控机床的设计与研究。