龙元建设集团股份有限公司 上海 200072

摘要:近年来随着大型、超大型建筑工程的发展,超厚墙、板在工程项目中的应用越来越多。受人为、机械设备、环境、气候等诸多因素的影响,使得在超厚、超大混凝土结构施工过程中,不可避免的存在一些质量问题,应该结合大体积混凝土构造特性,合理科学地应用各项施工技术形成有效措施,才能真正意义上实现超厚超大混凝土施工技术的高效运用与发展。针对超厚墙、板的混凝土施工,其关键技术在于对混凝土原材料配合比的控制、混凝土浇捣及测温养护施工这几方面,达到降热控温减少结构裂缝。

关键词:温度、裂缝、原材料、浇捣、养护测温

超厚的混凝土墙、板的保温特性,使得混凝土凝结时的水化热难以排出,容易聚热增温,内外温差大会产生温度应力,最终导致出现结构裂缝。为避免发生上述事件,应综合多种手段,采用多项技术措施来控制热量产生,控制混凝土表里温差,减小由此产生的温度应力。具体的办法是通过混凝土原材料配合比的控制、混凝土浇捣及测温养护施工的综合使用,提升施工质量,以降低温度应力、防止混凝土产生裂缝。

1、管控技术要点

1.1 源头控制稳定温升,优化确定混凝土配合比,合理选用水泥种类、粗细骨料、外加剂等。

1.2 施工过程中的控制混凝土温升措施,超厚墙、板混凝土的分层浇筑、振捣。

1.3 测温作业应贯穿混凝土浇捣养护的全过程。

1.4混凝土体内外温度差要控制在合理范围,防止裂缝产生和发展,混凝土浇捣完成后,进行养护工作。

为探究超厚墙、板的施工技术,以中医院新院建设工程为例,该项目总建筑面积149127万平方米,地下一层45185平方米,包含地下人防6520平方米,地上最高21层,面积103921平方米,包含门诊楼、医技楼、两栋综合楼及独立报告厅、陈列廊、住院楼等7个单体。位于地下一层的直线加速器室,在33轴~40轴,AQ~AK轴之间,房间层高7.4m。其墙板最厚处3000mm,普遍厚度为1700mm。顶板最厚处3000mm,普遍厚度为2000mm。 施工难度极大。

| |

直线加速器平面图

1-1 剖面图

2 施工控制要点

2.1 确定原材料及混凝土配合比

1)施工前技术负责人应对混凝土搅拌站的试配结果进行审核,混凝土掺合料和外加剂等的性能或种类,应有相应的检测报告和合格证明。

2)预先与商品混凝土搅拌站办理委托及申请且必须是书面形式,标明强度和抗渗等级、初/终凝时间、外加剂、坍落度要求、方量、浇筑部位、浇筑计划以及特殊要求等。

3)确保用料与设计认可的混凝土配合比及砂、石、水泥、外加剂的品牌和规格的一致性。进场混凝土的质量信息,应及时向拌站反馈,控制搅拌站出料质量。

2.2混凝土超厚墙、板浇捣施工

2.2.1 超厚墙体混凝土施工

1)浇筑前派专人进驻商混站,实地检查搅拌站在原材、配合比、搅拌、运输车辆、泵车准备等的安排管理情况,确保合格混凝土的输送能力,对浇筑区域和浇筑顺序进行合理划分,现场指定专人指挥浇筑作业,确保浇筑质量。

2)浇筑前要检查保证浇筑安全的各项措施是否落实有效,检查模板支撑体系的强度、刚度和稳定性。模板拼缝应严密,避免漏浆。墙体采取分层浇筑并应连续进行,并保证水泥的初凝时间大于间歇期。

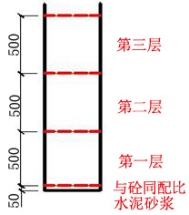

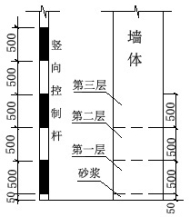

对面层钢筋要有防污染措施,建议使用套塑料套保护。浇筑前派人用铁锹沿着墙体均匀铺设一层50mm厚水泥砂浆(同混凝土配合比),随铺随浇筑混凝土,防止烂根。见下图:

墙体混凝土浇筑厚度示意图

浇筑前可以提前布置带有刻度的竖向控制杆以利于测量分层厚度,严格控制在500mm以内。混凝土下料点避免集中一处尽量分散,每点布置间距2m左右。

浇筑混凝土墙体预留部位的混凝土时,应在其双侧同时下料,已浇筑的标高应保持大体一致。浇筑标高应高出顶板底标高 30mm 左右,浇筑过程中随时检查浇筑高度。泵送混凝土管口应离模板内边沿50mm以上,不得大于1.5m的自由高差至浇筑层避免离析发生。浇筑时避免模板内侧面和钢筋骨架受到冲击。浇筑速度宜慢不宜快,混凝土的标高控制要以钢筋标高为依据。

3)超厚板浇筑

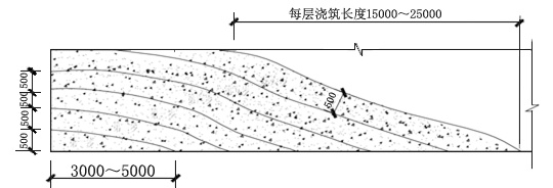

采用斜面分层浇筑,利用混凝土的自然流淌形成斜坡,避免泵管反复拆除、冲洗和接长,提高泵送效率,简化泌水处理,分块浇筑每块面积不超过200㎡,每层控制在500mm年内。以中医院直线加速器室顶板为例,面积326㎡,分两块浇筑,板厚2000-3000mm,分4-6层到顶。

楼板分层浇筑详图

砼作业需要多个班组接力作业的,交班时节前一作业班组要等待后一班组的人员全部到位,并对接班班组说明本班工作状况及注意事项后,且无异常的情况下方可完成交接离开作业面。

4)混凝土振捣:

1)浇筑时配备足够的振捣棒,利用泵送时形成的坡度使之自然缓慢流动,然后全面振捣。在浇筑带的卸料处、坡脚处分别设置振动器,来解决上、下部混凝土的振实,防止钢筋间距较密阻碍混凝土流动,确保钢筋保护层的混凝土质量。

2)以医院项目直线加速墙板为例,层高近8m,厚度最厚处3 m钢筋密集,考虑从顶处直接深入墙体内振捣效果不好,采取了分层浇筑模板中间开孔的办法,每间隔1.5-2m设置一个振捣口,设置振捣口要考虑振捣设备作业要求。

3)分层浇筑,将插入式振捣器从振捣口中伸入柱体,通过振捣器接入的软管上下抽动,同时轻轻击拍底部模板,检查底部混凝土是否已灌实。待确认灌实后将振捣棒向上拔起继续振捣,直至浇筑到这一层振捣口后拔出振捣棒,用模板将振捣口封闭。

4)继续浇筑上一层混凝土,将振捣棒从上一层振捣口伸入,重复上述振捣作业直至振捣密实。

5)如直线加速器室的T型墙、L型墙为混凝土浇筑、振捣的关键部位,这些部位钢筋密集,下料、振捣的难度较大,应专门设置一台振捣器,如仍不能满足需要,可以采用加长型的振捣棒、扁头棒或直接联系厂家定做。

振捣棒在浇筑间隙时应保持在混凝土中不要抽出,以保证该部位混凝土振捣密实。每次插入振捣时控制在20到30秒,看到表面有浮浆不再下沉时停止。

5)泌水处理

泌水对混凝土质量及裂缝控制都不好的。应指派专人对砼表面的泌水清扫、排除,或根据坡面及浇筑方向等实际情况,便宜设置集水坑使用软轴泵排走。

2.3 超厚混凝土温度测量和控制

1)测温点布置

测位测点的布置应能完整准确地反映整体结构温度的变化情况。

2)测温工具

尽量采用自动温度监测仪,可以同步实现不同测点温度的自动监测、记录和后续处理。

放置传感器的金属管埋入混凝土应高出表面300mm,并固定牢靠,管径应该方便传感器的维修更换。金属管底部应进行封堵防止其他物质进入,待温度传感器安置后,将金属管上端作密封和保温处理。

3)测量工作周期

砼浇筑结束后4天:每4小时测一次;

砼浇筑结束后5—15天:每8小时测一次;

砼浇筑结束后16天:每24小时测一次;

砼内部与表面温差在20摄氏度以内且较为稳定时即可停止测温。

各测点应编号,按照编号顺序记录所测数据,并于当天及时对数据进行分析,当所有部位温差进入安全范围后取消保温措施。

4)密切关注温度监测值的变化,及时对相关措施进行调整优化。

2.4 混凝土养护施工

1)厚墙板养护

养护措施要按照施工环境并考虑季节因素,主要采用保温、保湿覆盖法。及时浇水养护持续保持砼体湿润。贴薄膜保温,带模养护效果较好。

2)厚楼板综合养护

保温、保湿养护可采取覆盖一层麻袋及二层塑料薄膜,在初期混凝土表面用木抹子紧压整平后立即实施,促进混凝土水化,防止干缩裂缝产生。

当楼板强度达到1.2N/mm²后,可在混凝土板上砌砖分格蓄水养护,蓄水深度要求大于100~300mm,养护不少于7天,之后开采取洒水养护。水不仅可以吸热放热,并可做隔热层,有效地降低混凝土与大气的温差。砼养护期不得少于14天,是否继续养护则根据测温结果等综合决定。

针对超厚墙、板混凝土的施工特点,只要从混凝土原材料配合比的控制、混凝土浇捣及测温养护施工这几方面加强控制、合理添加外加剂既可以降低水泥用量,节省了材料成本,又可以减少混凝土裂缝和降低水化热,最后在施工中采用一些自动化的测温设备及合理的施工流水作业,还能够节约施工成本。在中医院新院施工时采用了以上超厚墙、板现浇混凝土施工应用技术,满足了主体结构施工的质量、安全、进度要求,取得了良好的现场效果。

拆模后的混凝土墙体

参考文献:

[1]杨恩全.建筑工程中混凝土施工质量控制对策探讨[J].华东科技(学术版),2023(10):25.

[2]赵炜.房屋建筑工程混凝土施工的技术要点与质量控制对策[J].四川水泥,2023(05):249.

[3]石永刚.房屋建筑工程中混凝土施工质量控制研究[J].工程技术(全文版),2023(03):100.

[4]王丽,赵越.建筑给排水设计常见问题及其对策分析[J].工程技术研究,2022(04):208-241.