新疆圣雄水泥厂烧成车间

摘要:我公司早前中热硅酸盐水泥熟料生产配料一直采用优质钙质原料、普通优质硅质原料、铝质校正原料及铁质校正原料四组分进行配料,生产质量良好。但近年来本地普通优质硅质原料采购困难,普通硅质原料不符合SiO2含量波动小且碱含量低的要求。为解决硅质原料影响,我公司通过考察周边矿物储量及试验研究,采用硅石替代普通优质硅质原料进行中热硅酸盐水泥熟料生产配料。

关键词:硅石;硅酸盐水泥;熟料生产;应用

1硅石粉的特性

硅石是一种纯度较高的砂岩,多用于生产玻璃行业使用的石英砂,硅石粉则是生产石英砂产生的选矿污泥。硅石粉中硅含量达到95%,且成分比较稳定,具备应用到水泥中作为混合材的基础条件。

2配料方案

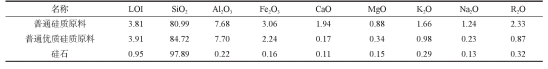

硅石、普通硅质原料、普通优质硅质原料化学成分如表1所示。

表1硅质原料成分

由表1可见,普通硅质原料碱过高,不满足使用要求;普通优质硅质原料周边资源储备少,采购困难。在此基础上,准备利用硅石代替普通优质硅质原料进行中热硅酸盐水泥熟料生产。

3硅石在硅酸盐水泥熟料生产中的应用

3.1生料制备

我公司使用HRM4800立磨制备生料,使用普通优质硅质原料配料时,磨机产量在380t/h左右,生料0.08mm筛筛余控制指标为不大于14.0%,实际在13.3%左右。使用硅石配料后,考虑到硅石中SiO2含量高、磨制的生料中粗颗粒难煅烧等特性,在生料制备过程中将0.08mm筛筛余控制指标调整至不大于10.0%,通过降低产量、提高分离器转速等措施,生料磨产量由380t/h降至355t/h,出磨生料0.08mm筛筛余也降至9.5%,达到了控制指标要求。

3.2熟料煅烧

考虑到硅石配料在煅烧中可能引起的熟料结粒差情况,煅烧过程中,对窑产量、窑速进行了小幅下调,同时对分解炉温度提高了5℃控制。从生产过程来看,使用用硅石配料后,熟料煅烧中并没有出现物料易烧差、熟料结粒差的情况,熟料标准煤耗112.0kg/t,熟料升重达到1420g/L。

3.3性能测试

根据GB/T1345-2005《水泥细度检验方法筛析法》测定水泥细度;根据GB/T8074-2008《水泥比表面积测定方法勃氏法》测定水泥比表面积;根据GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定水泥标准稠度用水量、凝结时间和安定性;根据GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》测定水泥强度;根据GB/T176《水泥化学分析方法》测定水泥的不溶物。用X'PertPro型X射线衍射分析仪确定材料物相组成;用PHILIPXL30型扫描电镜观察样品断口形貌。

3.4岩相分析

利用硅石生产的生料,在煅烧过程中,没有出现易烧性差的现象,熟料结粒良好,颗粒外观呈灰黑色,表面粗糙,断面相对致密。

A矿晶体尺寸大部分在15~35μm,小部分在30~50μm,大部分呈短柱状和六方板状,偶见长柱状,形态相对规则。A矿晶体存在连生现象,表面有裂纹。B矿以圆颗粒状为主,断面有交叉双晶纹,部分熟料颗粒上出现麻面手指状B矿。大部分15~30μm,与A矿之间的分布不均匀。中间相数量适中,在熟料结构中均匀分布。黑色中间相少见,一般呈点滴状,在B矿聚集的地方出现点线状。游离氧化钙数量较少,在部分熟料颗粒中偶见,总体估量0.5%~1.0%。方镁石清晰可见。熟料岩相分析与实际生产状况相印证,使用硅石配料,熟料在煅烧过程中反应良好,冷却均匀,质量稳定,完全能满足水泥生产所需。

3.5水泥蒸压实验

预应力管桩的制备过程如下:管桩成型后,自然养护1d。管桩脱模后,将其移入车间用90℃蒸汽养护8h。出池后,将其送至蒸压釜进行蒸压养护。蒸压养护制度为:升温3h达到180℃,然后恒温6h。

为避免标准砂对蒸压实验结果的影响,将试样M1和M6分别加入26%的水分,制备成2cm×2cm×2cm的净浆试样,然后参照预应力管桩的制备过程,对其进行蒸汽养护和蒸压实验。其中,M1和M6的蒸养试样编号分别为M11和M61;蒸压试样编号分别为M12和M62。实验结果表明,蒸养试样M11和M61的抗压强度分别为51.8MPa和52.3MPa;蒸压试样M12和M62的抗压强度分别为76.7MPa和87.5MPa。

由上述实验结果可知,掺硅尾粉与掺石灰石的水泥经90℃蒸汽养护8h后,二者的抗压强度差别不大。经180℃蒸压6h后,虽然掺硅尾粉和掺石灰石水泥的抗压强度都大幅度提高,但前者的强度较后者要高出14.08%。因此,用硅尾粉作混合材料所制备的水泥更适合于生产管桩。

3.6不同温度处理后硅石的物相组成和真密度

3种硅石原料的主要物相为石英,并存在沸石的微弱衍射峰,同时硅石C中含有云母的衍射峰。适量的沸石能促进石英向方石英转变,但在硅石原料中沸石含量较低,因此作用效果不大。在1350℃处理后的试样中出现了方石英的衍射峰,且热处理温度提高,方石英衍射峰的相对强度逐渐增强。当热处理温度提高至1550℃时,硅石A的主要物相为方石英,硅石B仅含有少量的石英相,说明硅石C相变转化程度较硅石A和硅石B的更低。

3种硅石原料的真密度接近。将3种硅石在不同温度热处理后测得真密度存在较大的差异,相同温度下热处理后硅石的真密度大小呈现相同的规律:硅石C>硅石B>硅石A。当温度由1350℃提高至1450℃时,硅石A的真密度基本保持不变,而硅石B和硅石C的真密度呈现较大幅度的减小。由此可知,3种硅石相变转化速率存在差异,相变转化速率规律是:硅石A>硅石B>硅石C,这与前面物相分析的结果相吻合。依照硅石在高温处理后的真密度大小可得出,硅石A(真密度为2.35g·cm-3)为快速转化硅石,硅石B(真密度为2.40g·cm-3)为中速转化硅石,硅石C(真密度为2.49g·cm-3)为慢速转化硅石。

3.7不同温度处理后硅石的线变化率

石英发生晶型转变时有显著的体积膨胀。随着温度的提高,硅石的线变化率逐渐增大。硅石A增加的幅度较小,硅石B和硅石C增加的幅度较大,说明硅石A的体积变化较为稳定。当热处理温度为1350和1450℃时,硅石A的线变化率最大,硅石B的次之,硅石C的最小;当热处理温度为1550℃时,硅石B的线变化率最大,硅石A的次之,硅石C的最小。相同温度处理后硅石A的相变转化程度高于硅石B和硅石C的,因此硅石A产生的体积膨胀效应要明显高于硅石B和硅石C的,且随着石英粒度的增大,体积膨胀减小。在感应炉衬干式料的原料选择时,应避免选用相变转化过快易导致开裂和相变过慢而残余石英含量高的硅石。

结论

用硅石生产中热硅酸盐水泥熟料是可行的,同时硅石生产的中热熟料碱含量低,后期强度增长好,水化热低,极大地提高了后期水泥磨制的调整能力,并降低生产波动性;且用硅石代替普通优质硅质原料,缓解了资源采购紧张的局面,极大地满足了生产需求,有效改善资源的合理利用。

参考文献:

[1]王传虎,杨周生,葛金龙,等.石英尾矿尾砂综合利用研究综述[J].中国非金属矿工业导刊,2008,(3):16-18.

[2]何占烈,孟广林,代胜森,等.预分解窑用煤矸石和硅尾粉替代砂岩配料的探索[J].水泥工程,2000,(2):54-55.

[3]马军雷,赵永林,李森.利用石英尾泥配料生产水泥熟料的实践[J].新世纪水泥导报,2014,(5):33-36.

[4]门秦生,胡建序,杨玉政.石英尾矿和粉煤灰替代粘上配料生产普通水泥[J].水泥,2003,(11):7-11.

[5]王传虎,葛金龙,秦英月,等.利用石英尾砂和柠檬酸废渣石膏生产水泥的研究及实践[J].水泥,2008,(11):11-13.