杭州安永环保科技有限公司,浙江省杭州市310000

摘要:VCE结晶技术是一种新型的结晶系统,其能够对待结晶的液体起到闪蒸效果,具有从而简化结晶步骤,提高了结晶效率。因此已在众多技术领域得到广泛使用。但现今VCE结晶技术存在造价、维护成本以及故障率较高,同时容易堵塞管路的缺陷。为解决上述技术问题,现设计了一种喷淋式常压低温蒸发冷却物料装置,在常压下实现了对物料的降温、浓缩,降低了设备造价、维修成本及故障率。

关键词:VCE结晶技术 喷淋式 常压低温 蒸发冷却 物料浓缩

前言

在国内,随着石油化工、精细化工及生化、医药行业的发展,对工业结晶新技术提出了迫切的要求,和我国经济迅速发展的形势和需求相比,工业结晶新技术的开发与推广速度还亟待提高,我国工业结晶界进入结晶工程阶段也指日可待。

VCE钛液连续真空结晶技术的特点是保持了续批示VCE技术的优点,同时兼顾了真空结晶和冷冻结晶的优点,又同时解决了冷冻结晶和真空结晶的痛点。其能耗仅为传统工艺技术的蒸汽喷射方法的30%,减少能耗70%,可靠性高,主要设备均为有数十年应用经历的成熟装置;系统启动后,即连续产生真空蒸发,连续进热钛液,连续排冷钛液,还能有效防止进排料口发生堵塞。工艺过程全自动运行,无需人工干预,包括进排料过程也无需人干操作。

但VCE结晶技术仍有以下不足:(1)VCE技术需要在高真空下蒸发水分,使系统造价高,故障率高,维护成本高;(2)物料在冷却过程中产生结晶或形成凝胶状态,易堵塞管路。为解决上述问题,需要一种喷淋式常压低温蒸发冷却物料装置。

1 VCE结晶技术发展现状

VCE结晶技术已在钛白粉行业进入应用阶段,现有的实际运行数据表明,该技术具有创新性、先进性,在技术、经济指标上具有明显的提高;连续真空结晶系统,在过程控制与质量指标上明显改进,提高了硫酸亚铁的结晶粒径,明显地提升了工序生产能力;采用高效的二次蒸汽吸收系统,降低了动力能源消耗,降低了结晶工序的运行成本,符合国家碳排放政策;采用三段连续形式,结晶工序由传统间歇式生产改变为连续自动化生产,提高了结晶过程与质量指标的稳定性。

自2000年以来,行业普遍开始采用真空结晶来进行钛液结晶,它是用蒸汽喷射泵的高速射流产生高真空的原理,抽除结晶罐内的热钛液在真空条件下产生的蒸汽,实现钛液降温,同时蒸发少量水分的目的。该工艺的吨钛白粉耗汽约1.4吨,耗电约80KW,折合成本约300元/吨钛白粉。与冷冻结晶相比,它的生产周期短,产能大,降温的同时蒸发水分,为后段的浓度节省成本,但它受环境温度影响较大,夏季时,钛液结晶时间长达5小时,既增加了成本,又不能完成产能。由于真空结晶所用的动力为蒸汽,需要消耗大量的冷却水,使生产过程废水量增多。

2物料浓缩技术介绍

2.1 物料浓缩的定义

浓缩,指使溶剂蒸发而提高溶液的浓度,泛指不需要的部分减少而需要部分的相对含量增高。浓缩过程尤其是真空浓缩,物料在浓缩过程处于激烈的湍动状态,可促使物料各组分混合均匀,有利于去除料液中的挥发性成分和不良风味。真空浓缩过程还具有脱气作用,可改善浓缩液的结构特征。

2.2 浓缩的分类

浓缩方法从原理上讲分为平衡浓缩和非平衡浓缩2种。平衡浓缩是利用两相在分配上的某种差异而获得溶质和溶剂分离的方法。蒸发浓缩和冷冻浓缩属于这种方法,其中,蒸发浓缩利用溶剂和溶质挥发度的差异,获得一个有利的气液平衡条件,达到分离目的;冷冻浓缩利用稀溶液与固态冰在凝固点下的平衡关系,即利用有利的液固平衡条件。以上2种浓缩方法都是通过热量的传递来完成的。不论蒸发浓缩还是冷冻浓缩,两相都是直接接触的,故称为平衡浓缩。非平衡浓缩是利用固体半透膜来分离溶质与溶剂的过程,两相被膜隔开,分离不靠两相的直接接触,故称为非平衡浓缩,利用半透膜不但可以分离溶质和溶剂,还可以分离各种不同大小的溶质,膜浓缩过程是通过压力差或电位差来完成的。

2.3 常用浓缩法

1、沉淀法

在抽提液中加入适量的中性盐或有机溶剂,使有效成分变为沉淀。经离心除去不溶物,获得的上清液通过透析或凝胶过滤脱盐,即可供纯化使用。

2、吸附法

将干葡聚糖凝胶G25(或吸水棒)加入抽提液中,两者比例为1:5。由于凝胶吸水之故,抽提液的体积可缩小三倍左右,回收蛋白质量约80%.若凝胶(或吸水棒)对有效成分吸附力强或吸水后有效成分的性质有影响时,此法不宜采用。

3、超过滤法

把抽提液装入超过滤装置,在空气或氮气(5.05×105Pa)压力下,使小分子物质(包括水分)通过半透膜(如硝酸纤维素膜),大分子物质留在膜内。

4、透析法

把装抽提液的透析袋埋在吸水力强的聚乙二醇(polyetheylene glycol PEG 分子质量大于20kDa)或甘油中,10ml抽提液可在1h内浓缩到几乎无水的程度。

5、减压蒸馏法

将抽提液装入减压蒸馏器的圆底烧瓶中,在减压真空状态下进行蒸馏。当真空度较高时溶液的沸点可控制在30℃以下。这种方法一般适用于常温下稳定性好的物质。

6、冰冻干燥法

冰冻的抽提液在真空状态下,可以由固体直接变为气体。用此原理进行浓缩,有效成分几乎不会破坏。冻干机主要由低温干燥箱、真空泵和冷冻机构成。在冻干小体积样品时,可以将其放置玻璃真空干燥器中进行。具体做法是,把分装至小瓶中的样品冰冻后放入装有五氧化二磷或硅胶吸水剂的真空干燥器中,连续抽真空使其达到浓缩、干燥状态。

技术方案

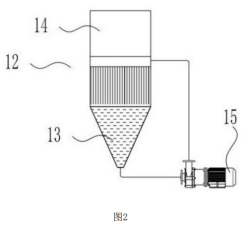

喷淋式常压低温蒸发冷却物料装置适用于液体物料,如钛液、钒液等。其具体结构包括一条隧道10以及与隧道10首尾相连的回风通道20,从而隧道10与回风通道20相互连通,组合形成气体循环通道。为了保证吹扫气体能够在隧道10与回风通道20之间循环,此装置在回风通道20的一侧中设置有气体输送装置30,气体输送装置30可以选择为风机,从而实现吹扫气体对于隧道10中的物料持续循环吹扫。隧道10的内部设置有一组物料输送蒸发装置11,其包括若干设置在隧道10底部的且顶部相互连通的集液斗13,因此料液能够随着隧道10依次进入到不同的集液斗10中。每个集液斗10上方均设置有喷淋室蒸发装置12,其包括位于集液斗10上方的喷淋室14以及将物料在集液斗13和喷淋室14之间循环流动的循环泵15。因此液体物料首先进入到集液斗13中,然后集液斗13中的物料通过循环泵15的输送进入到位于集液斗13上方的喷淋室14中,从而液体物料从喷淋室14中流出形成帘状回流到集液斗13中,由于帘状物料更有利于干冷气体的吹扫蒸发,从而增加气体含湿量,同时使物料快速降温。由于吹扫气体在吹扫物料之后,吹扫气体内部混杂有溶剂蒸汽,并且提升了吹扫气体的温度,使得原本的干冷气体转变成含有溶剂蒸汽的湿热气体,这些湿热气体对于物料溶剂蒸发以及物料的降温效果会大幅下降,因此有必要将湿热气体再次转变为干冷气体。因此实施例在回风通道20内设置有一组冷凝装置21,冷凝装置21为风机,从而能够将湿热气体中的溶剂冷凝脱除,并且将不凝气体的温度下降,从再次得到干冷气体。此时干冷气体便能够再次随着气体输送装置30的输送传递至隧道10中,对物料进行循环降温以及蒸发。

相对优势

(1)这种蒸发冷却物料的方法无需保持高真空度的使用环境,只需在常压下即可对物料起到蒸发冷却,从而能够有效降低设备的造价以及维护成本。

(2)隧道中包含有物料输送装置以及喷淋室蒸发装置,而回风通道中设置有冷凝装置,同时还设置有气体输送装置,因此当启动气体输送装置时,能够使得吹扫气体能够在隧道以及回风通道之间循环流动。在吹扫气体的流动过程中,吹扫气体通过物料喷淋室蒸发装置,吹扫气体在流动过程中即可使得喷淋室蒸发装置中落下的呈帘状的物料中的溶剂蒸发,从而带走物料中的溶剂使得物料温度下降,同时对物料起到浓缩效果,同时物料中的溶剂由于蒸发后便会形成蒸汽与吹扫气体混合,从而形成含有溶剂蒸汽的湿热气体,当这一部分湿热气体随着气体输送装置输送至冷凝装置后,其中的溶剂蒸汽由于受到冷凝作用,因而液化并与其中的不凝气体分离,这一部分不凝气体则转变成干冷气体,从而用以对物料起到再次吹扫作用,随着干冷气体与湿热气体在蒸发段以及冷凝段之间不断的循环,能够有效降低物料的温度,同时带走物料中的溶剂,从而对物料起到良好的浓缩作用。

结语

结晶是大多数化工生产过程中必不可缺的步骤。现代工业结晶技术逐渐成为抢占功能晶体产品市场的专有技术。在中国数千个使用结晶单元的工厂,结晶技术尚停留在国外50年代水平,当务之急是新型结晶工艺与设备的开发、研究与更新推广。如工业结晶界面貌不尽快改观,将成为我国工业继续高速发展的卡脖因素。我国工业应加速组织与支持结晶应用理论研究的重大课题,加速提高结晶应用理论研究水平,为21世纪高新技术的开发与发展做好应用技术基础的准备。加大科技经费的重点投入,大力加强工业结晶方面的国际科技交流与合作,引导和鼓励支持科学界和工业界进行跨国性的科技合作与交流,从不同的层次、不同的渠道扩大国际合作和交流内容。

参考文献

[1] 新型露点蒸发冷却系统理论与实验研究. 王玉刚.西安建筑科技大学,2015

2 逆流式波纹隔板露点间接蒸发冷却器性能研究. 王于曹;陆刘记;吴学红.低温与超导,2018

[3] 国内外露点间接蒸发冷却技术研究最新进展. 褚俊杰;黄翔;孙铁柱.流体机械,2017

[4]硫酸法钛白煅烧尾气处理工艺研究[J]. 张睿;廖光瑞;马瑞邦;刘多成.化工设计通讯,2023(03)

[5]回灌法处理反渗透浓缩液的试验研究[J]. 王晓青;赵成云;罗竞红.环境科技,2015(04)

[6] 蒸发冷却冷水机组出水温度探讨. 黄翔;白延斌;郝航.流体机械,2012

[7] 利用蒸发冷却技术制取高温冷水设备的应用气候分区. 黄翔;孙铁柱;文力.暖通空调,2011