中车兰州机车有限公司 甘肃兰州 730070

摘要:HXD3型电力机车是单轴功率1200kW、六轴、交流传动干线货运电力机车,该型机车持续功率7200kW,轴式C0-C0,轴重23t(或25t),最高运行速度120km/h,前后两个转向架结构相同,电机采用滚动抱轴式半悬挂方式。本文主要是针对HXD3型电力机车驱动轴承组装工艺进行研究,旨在通过对现有组装工艺进行优化和提升,提高组装质量和组装效率。

关键词:滚动抱轴箱体 平面度 游隙 周期 专用套筒

一、引言

HXD3型电力机车的前后两个转向架结构相同,电机采用滚动抱轴式半悬挂方式。滚动抱轴箱体在与牵引电机连接中起着至关重要的作用,其重要作用主要体现于连接轮对与牵引电机,支撑牵引电机。机车在高速运行中牵引电机与滚动抱轴箱相对不变,滚动抱轴箱相对于轮对高速运转,主要是通过齿端和非齿端的驱动轴承来实现相对转动,而驱动轴承的游隙的大小在机车运行过程中起着至关重要的作用。本文以笔者在实际工作中遇到的实际问题出发,通过对现有工艺进行优化调整,来保证轴承工作游隙以达到提升组装效率和减少使用起重机使用率。

二、现有技术现状

HXD3型机车轮对主要由车轴、车轮装配、从动齿轮、抱轴箱体等部件组成。现有HXD3型电力机车轮对和滚抱轴箱组装在组装台位采用立式组装方式进行组装。在组装的过程中常常出现以下两种情况:一是轴承工作游隙较大,在高速运转时,会使振动较大,降低轴承的使用寿命;二是轴承工作游隙较小,在高速运转时,将增大轴承的摩擦力矩,从而产生大量的热,容易导致轴承发热损坏,这是因为轴承工作游隙较小时,将导致轴承的滚动体与轴承内外圈润滑不良,因干摩擦产生大量的热,产生磨损、胶结、轴承内外圈胀烈等现象,导致轴承损坏。目前组装工艺简述如下:

1.组装驱动轴承外圈,轴承外圈采用冷装法,先将轴承外圈置于工业冰箱中冷冻至规定的温度和时间,待轴承外圈冷冻合格后,将驱动轴承外圈组装至预先检修合格立式放置的滚抱轴箱体的轴承座中,翻转滚抱轴箱体后组装另外一端驱动轴承外圈,检查驱动轴承外圈与滚抱轴箱体轴承座的间隙合格后待组装,在整个作业过程中需注意防护,做好清洁度管控;

2.组装齿端驱动轴承内圈,驱动轴承内圈采用热装法,齿端驱动轴承内圈加热至规定温度后热装至车轴,冷却后检查驱动轴承内圈与齿轮端面间隙,符合要求后进行下道工序;

3.组装滚抱轴箱体,将滚抱轴箱体用起重机竖直吊起,套在车轴相应位置,组装时注意不得对车轴及驱动轴承造成磕碰伤;

4.调整驱动轴承游隙,用两个顶尖顶在滚抱轴箱体下方,顶起滚抱轴箱体约0.5~2mm;

5.组装非齿端驱动轴承内圈,驱动轴承内圈采用热装法,非齿端驱动轴承内圈加热至规定温度后热装至车轴;

6.用起重机吊起压实胎具放置车轴端面,使压实胎具紧贴在非齿端轴承内圈处,用液压油泵加压使压实胎具及非齿端轴承内圈受轴向推力,用塞尺检查轴承内圈与压实胎具之间间隙,通过检查一圈的间隙后计算加垫量,计算后在对应位置处加垫,加垫后液压油泵加压使压实胎具压实;

7.在滚动抱轴箱体上方沿180°方向放置两个百分表,人工推动滚动抱轴箱体,检查转动是否灵活,同时测量非齿端驱动轴承内圈端面的平面度,使平面度≤0.1mm;

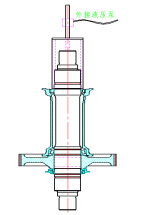

8.游隙测量,用起重机吊滚动抱轴箱体测量轴承游隙,在达到规定的吨位,游隙符合要求后则进行下一步工序,不合格则按上述第6)条重新进行调整,具体组装见图一。

图一

三、现有组装工艺存在缺点

1.组装非齿端驱动轴承内圈时,需提前用两个顶尖顶起滚抱轴箱体,由于驱动轴承是圆锥滚子轴承,滚珠与轴承外圈是斜面接触,滚动抱轴箱体受到与斜接触面的垂向力,这个力会产生一个轴向向上的分力,会导致滚动抱轴箱体中心线与车轴中心线不在同一条直线上;另外,两侧两个顶尖并不是完全同步顶升,将会使抱轴箱体受力不平衡,不可避免的会导致滚抱轴箱体会发生倾斜,致使滚动滚抱轴箱体中心线与车轴中心线不在同一条直线上;

2.占用起重机时间较长,组装时需台车逐个测量游隙,在游隙测量时,如游隙小则需更换拆解工装,因压实胎具体积和重量较大,轮对立放时高度较高,人工不易搬动,需起重机一直配合;

3.随机性强,因加工部件不能保持完全一致导致随机性较大,在压实胎具内部有一圈台阶,主要起限位作用,当压实胎具受液压压力轴向向下运动时,车轴轴肩与压实胎具内部的台阶接触时则压实胎具不会继续向下运动,因每根车轴加工时轴颈和轴肩的尺寸均会有微小偏差,但滚动抱轴箱体组装时使用压实胎具相同,所以调整加垫量没有统一性,随机性较强;

4.计算复杂,每次用压实胎具压实时,需用塞尺检查非齿端轴承内圈和压实胎具之间间隙,找出最大间隙、最小间隙后对加垫量进行计算,整个计算过程较繁琐,而且容易出错,不适合现场操作;

5.易造成返工,现场计算加垫量后,压实胎具受力后使滚动抱轴箱体轴向向下移动,因加工尺寸不完全一致,向下移动的量不易控制,容易造成滚动抱轴箱体的游隙小于规定范围值,从而造成返工;

6.不安全,在实际操作过程中,因压实胎具须受轴向压力较大,中间的丝杆承受较大的力,有时操作人员在下方操作时中间丝杆会断裂,存在一定的安全隐患。

四、组装工艺改进

1.驱动轴承外圈采用冷装法,齿端驱动轴承内圈采用热装法,与原组装工艺一致;

2.游隙调整,制作专用套筒,将驱动轴承内圈加热至规定温度后,用无毛毛巾擦拭车轴表面,轴承内圈套入车轴后用专用套筒放至轴承上,旋转滚动抱轴箱体至专用套筒转动平稳,不再晃动;

3.在滚动抱轴箱体上方沿180°方向放置两个百分表,人工推动滚动抱轴箱体,检查转动是否灵活,同时测量非齿端驱动轴承内圈端面的平面度,使平面度≤0.1mm;

4.后道工序与原组装工艺一致,具体组装见图二。

图二

五、结语

通过工艺流程优化,极大的提升了组装效率,有效改进游隙调整方法,轴承内圈热套至轴上时还未完全与轴抱死,此时放置专用套筒再对抱轴箱体进行旋转可使轴承内圈端面受到轴向向下的均匀压力,能更好的保证轴承端面的平面度,通过此方式一般能将平面度调整在0.09~0.15mm范围内,再通过观察对部分高点进行处理后即可满足平面度要求,避免了反复调整平面度而浪费时间,原先组装一台车需要用时1.5~2天的时间,工艺优化后可缩短至0.5天;占用起重机时间缩短,原组装工艺需起重机一直配合,工艺优化后,仅在测量游隙时使用起重机,其余时间不需要起重机配合。

参考文献

[1]曹灏,王存兵,吴国栋.HXD3型电力机车空气制动系统[J].铁道机车车辆, 2009, 29(4):5.DOI:10.3969/j.issn.1008-7842.2009.04.012.

[2]张曙光.HXD3型电力机车[M].中国铁道出版社,2009.