舟山鼠浪湖码头有限公司 浙江舟山 312600

摘要:在散货码头中,斗轮取料机是重要的堆场矿石中转设备。本文以鼠浪湖码头7#、8#斗轮取料机为研究对象,阐述了一套自动化作业系统。该系统由3D激光扫描仪、防撞保护装置、PLC控制系统、视频监控系统、斗轮机定位系统、通讯系统、中控操作台、服务器系统等组成。斗轮取料机自动化作业控制系统利用自动控制、激光3D扫描、精确定位技术等手段,实现斗轮取料机的全自动作业控制。

关键词: 斗轮取料机;自动化控制;取料工艺;PI控制

1 斗轮取料机概况及现状

斗轮取料机是一种港口常用的连续的散状物料搬运设备,用于挖掘、输送各种散状物料。它由斗轮机构、悬臂皮带机构、大车行走机构和回转机构等部分组成。在工作过程中,斗轮取料机利用斗轮机构切割或挖掘物料,通过回转机构及大车机构联动配合达成连续取料,然后物料通过悬臂皮带机构输送到地面皮带上,最终通过地面传送带将物料运输到目的地。长期以来,斗轮机的作业模式都是人工手动操作,人工投入大,自动化程度较低,作业质量得不到保证。当前现状不符合时代的发展趋势以及国家提出的工业高度自动化要求。因此,自化控制系统对降低人工成本、降低劳动强度、提高作业效率、提高公司竞争力等方面有重大意义。

2 斗轮机自动化作业系统

2.1自动化系统构成

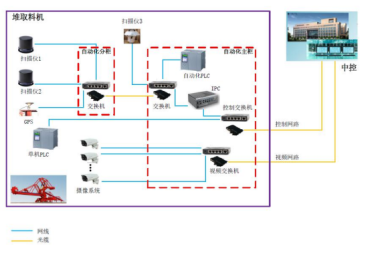

斗轮堆取料机自动化作业系统结构包含:3D激光扫描仪、防撞保护装置、PLC控制系统、视频监控系统、斗轮机定位系统、中控操作台、服务器系统、通讯系统等组成。 (1)3D 激光扫描仪实现的作用是实时的扫描料堆数据然后存放在服务器,通过软件把取料需要的数据发送给自动化控制的CPU,自动化控制CPU通过逻辑运算实现自动化操作; (2)防撞保护装置的是通过安装在悬臂两侧的防撞传感器和大车走行的前后的超声波传感器实现单机安全,悬臂防撞的作用主要是为了在自动化自动取料过程中,防止悬臂两侧撞到悬臂运行轨迹上的物体,大车走行防撞的作用防止大车撞到轨道上的行人或障碍物。(3) PLC 控制系统在自动化控制系统中的作用是实现大机的自动化逻辑运算处理及控制,处理北斗发送过来的大车位置数据、大机行走编码器的位置数据、回转编码器的角度数据、俯仰的角度数据。这些数据在自动化逻辑处理后实现斗轮取料机的自动取料控制。(4)视频监控系统通过布置在斗轮取料机上的16个摄像头监视整个大机及作业环境,主要的功能是实时监视自动取料过程,查看实时作业状态。(5)斗轮机定位系统通过北斗定位和大车编码器两套定位装置结合,实现斗轮机实时定位。(6)中控操作台为斗轮机操作员提供一个与自动控制系统人机交互的平台(7)服务器系统用于存放3D扫描仪处理过的料堆数据(8)通讯系统主要以工业以太网方式进行数据通讯,整体采用星形结构,中控设备对应每台大机,采 TCP/IP 通讯方式进行数据交换。

通讯系统结构图

2.2 自动化取料工艺

取料全自动作业采用旋转分层取料作业方式。旋转分层取料工艺,根据料堆长度又可以分为旋转分层分段取料工艺和旋转分层不分段取料工艺两种作业方式,为了使取料效率最大化,所以采用取料效率高的旋转分层不分段取料工艺。

旋转分层取料工艺图

旋转分层不分段取料作业,此作业效率最高,可以避免作业过程中由于塌垛而造成设备的斗轮和臂架过载的危险,适用于较低、较短的料堆,在作业中臂架不会碰及料堆。

2.3 自动化取料基本逻辑

为实现“旋转分层等量取料”的目的,在自动控制方式下,按等量取料(恒流量取料) 算法,臂架旋转速度与瞬时流量成正比例关系,斗轮驱动电动机的电流值可实时反映取料瞬时流量,为实现恒流量控制,将变频器计算的电机电流反馈实时发送给PLC。PLC通过PI算法,将斗轮电流作为反馈信号,将臂架旋转速度作为控制源,实现等量取料控制。通过3D激光扫描仪扫描料堆获取料堆信息,自动化控制CPU将3D激光扫描仪的数据进行逻辑运算,然后控制斗轮取料机行走至取料位置,回转、俯仰装置把斗轮置于料堆顶层作业开始点位置上, 然后靠回转控制开始取料,每达到旋转范围时行走机构微动一个设定距离(进给量),取完第一层后,进行换层操作,每层的旋转角度由物料的安息角及层数决定,俯仰高度由层数设定,行走距离由进给量决定。整个系统随着工业自动化水平和数据处理技术水平提高,监控技术的长足进步,斗轮取料机已经完全可以实现自动化作业控制。斗轮取料机自动化作业控制系统利用自动控制、 激光3D扫描、北斗精确定位技术等手段,实现斗轮机的自动作业控制。

3 斗轮机自动化关键技术

3.1位置定位系统

北斗定位系统采用基准站-移动站差分定位系统。采用一台北斗接收机。一台是基准站北斗,安装于码头高点处;另一台是移动用户端北斗,安装于堆取料机臂架上。差分定位系统原理是知道一个已知点的坐标,已知坐标的固定点上架设一台北斗接收机(称基准站),通过北斗的定位数据和已知坐标点的数据解算出差分数据,再通过数据链将误差修正参数实时播发出去,用户端通过数据链接收修正参数,和自己的定位数据进行修正解算,即可将定位精度提高到厘米

级。大车绝对值编码器、回转高精度角度编码器、俯仰角度传感器组成传统的大机各机构位置定位系统。当北斗定位系统受到天气影响不稳定时,系统可自动切换到编码器控制模式,保证斗轮堆取料机定位稳定运行。绝对值编码器定位系统与北斗定位系统互为冗余,相互校验。

3.2 3D激光扫描技术

3D激光扫描仪是整个自动化控制系统中的核心模块,3D 激光扫描仪用于对料堆进行连续扫描,获取料堆表面上各点位置信息,数据通过以太网传送到图像服务器,图像服务器对采集到的三维图像数据进行处理,结合来自定位系统的位置数据以及扫描仪本身的安装位置,构建料堆的三维立体模型,处理后的立体模型数据保存至中央控制室内的数据库服务器。中央控制室内的远程操作终端根据数据库内的数据显示完整的料堆三维模型,同时,通过三维图形处理软件将三维模型中的关键位置数据,包括堆料高度、宽度、起始位置、终止位置及其他位置数据传送到自动化PLC控制系统中,为全自动作业提供数据支撑。

3.3 PI控制方法

取料作业中,斗轮以恒定速度旋转取料,斗轮电机的电流值与取料流量成正比例关系。所以,可用斗轮电机的电流值作为反馈信号,通过控制斗轮电机的电流,即可控制实时取料的流量。在分析控制原理后,可用经典的PI控制方法来调节取料流量。7#8#两台取料机斗轮是液压系统,需要把电流信号换成液压系统的压力信号。拟合压力信号与回转速度之间的关系曲线,通过压力信号控制回转的转速。 可建立简化的数学函数关系式: Vk=Vk1+K2(Ik-Ik1)+Ik/Ti

Vk:PI 调节回转速度输出

Vk1:PI 调节前次回转速度输出

K2:比例系数

Ik:PI调节斗轮液压系统压力输入

Ik1:PI 调节前次斗轮液压系统压力输入

Ti:积分时间

将此公式以PLC编程语言输入PLC后,公式输入端为斗轮电流信号,公式输出值为回转速度给定值,该给定值以总线通讯方式送入回转电机变频器。悬臂回转速度即可由取料时的斗轮电流来控制,而斗轮电流又可准确、迅速地反映取料流量,所以可有效形成一个闭环控制过程。

4 结束语

该自动化控制系统应用的7#、8#斗轮取料机已在鼠浪湖码头运行一年有余,经过一年的观察,该系统性能稳定,能很好地满足公司对于提高生产效率、降低劳动成本、减少工人受伤风险、提高产品质量等等方面的需求。随着信息技术不断发展,自动化控制已成为未来港口设备的趋势。大力发展自动化控制系统对于提升港口综合竞争力具有重大意义。