(山西建邦集团通才工贸有限公司 山西 043500)

摘要:本文重点阐述了除尘灰冷压球在转炉应用过程中,因为粉末率的问题,造成的转炉除尘系统的问题,从使用角度阐述了除尘灰压球质量改进的几个关键点;

关键词:除尘灰压球;干法除尘;布袋除尘;

除尘灰是一种钢铁工业生产时产生的固体废弃物,其中含有大量的铁、碳等具有高回收价值的冶金二次资源,为了合理有效地利用除尘灰,通常都选用压球机冷压球团工艺使其成球,然后再将球直接返回炼钢转炉用作造渣剂或冷却剂使用,但是在除尘灰压球过程中,因配比,搅拌,消化等环节的把控不严,会造成压球强度的降低,导致成品球自出厂到使用过程中,会出现碎球现象,即成品球的粉末率高,入炉后对转炉除尘系统造成一系列的影响,要改变此种情况,则还是需要在压球过程中,严格把控搅拌,消化这两个环节,保证成品球的相关强度,减少粉末率,减少对转炉设备的影响。

一、转炉系统中使用除尘灰压球的优势

(一)减少除尘灰排放量

使用除尘灰压球技术可以有效减少转炉系统中的除尘灰排放量。传统的除尘设备往往无法完全捕集和处理所有的除尘灰,导致大量的除尘灰被排放到大气中,对环境造成污染。而通过将除尘灰进行压球处理,可以将其固化成球状或块状物质,减少颗粒物的扬尘和飞散,从而降低除尘灰的排放量。

(二)提高能源利用效率

除尘灰压球技术还可以提高转炉系统的能源利用效率。除尘灰通常含有一定的可燃物质,如煤炭粉末等。通过对除尘灰进行压球处理后,可以将其中的可燃物质进一步利用作为燃料,供给转炉系统的燃烧过程。这样不仅减少了对传统燃料的依赖,还提高了能源的利用效率,降低了能源消耗和生产成本。

(三)降低生产成本

使用除尘灰压球技术可以降低转炉系统的生产成本。传统的除尘设备需要进行除尘灰的后续处理和处置,包括收集、运输和处理等环节,这些环节都需要耗费一定的人力、物力和财力资源。而通过将除尘灰压球固化处理,不仅减少了后续处理的环节和成本,还可以将除尘灰转化为可利用的资源,进一步降低生产成本。

二、对干法除尘系统的影响

除尘灰冷压球在使用过程中,一种方式为高位料仓使用,即类似于辅料系统,自地下料仓,通过转运站,皮带运输通廊,进入转炉的高位料仓使用;除尘灰压球强度不均匀,强度不高的情况下,在标高相差较大的上料过程中,碰撞,挤压,导致压球破碎,会产生大量的粉末,而这些粉末就是影响系统的罪魁祸首!

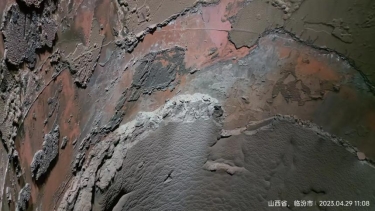

(一)烟道,蒸发冷黏结堵塞

转炉高位使用压球过程中,压球的粉末通过投料系统入炉,但是由于粉末的比重问题,过程中大量的粉末通过烟道进入系统,但是由于粉末中含有Ca(OH)2以及CaCO3,极其容易粘贴,所以过程中烟道以及蒸发冷内壁极容易结垢;特别是烟气中的颗粒物很容易导致蒸发冷喷枪的堵塞,从而导致喷枪喷出的水雾成线或者出现大的水滴,这样就导致了蒸发冷内部结垢的加剧!

这些结垢将严重的影响一次除尘的风量以及系统的运行,烟道结垢可以通过打水待冷却后脱落,蒸发冷则需要利用停炉时间内部清理,蒸发冷内部清理时间较长,且长时间结垢会造成结垢的烧结,形成坚硬的表面,清理难度较大!

(二)分布板堵塞,阴极线肥大

与(一)同样的工况条件下,含有大量粉末的烟气进入静电除尘器之后,首先粉末极易粘接在分布板的中间部位,分布板中间的相关孔容易堵塞,振打过程将受到相对应的影响;同样阴极的芒刺线尖端也会粘接大量的灰尘,造成芒刺线尖端的肥大,放电效果不好,电场的除尘能力下降;

阴极芒刺线放电受到影响的情况下,烟气中的颗粒物带电荷不足,存在颗粒物的逃逸,则会造成所有电场的负载提高,特别是III,V电场的相关负载增加,弥补I,II电场的处理不足,整体能耗上升;

(三)煤冷水质下降

关于煤冷水质下降的问题,主要问题来自静电除尘器的出口颗粒物浓度超标,则烟气在煤冷中二次洗涤,这样煤冷不仅作为冷却器使用,而是担当了洗涤塔的作用,则煤冷的排水含有大量的颗粒物,即水的浊度上升,长期循环,则水质下降,需较正常情况下置换频率增加,增加了水量消耗,同时因为浊度的问题,药剂使用量也同时增加;

三、对布袋除尘系统的影响

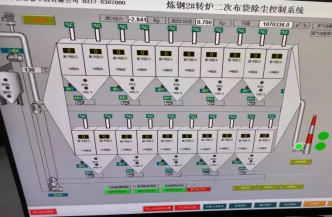

除尘灰冷压球在使用过程中,第二种方式为废钢料槽加入后入炉,即与废钢一并加入转炉使用;除尘灰中活性的CaO消化不完全的时候,压球在晾晒过程中会出现破球,破球后会产生大量的粉末,随着粉末随着废钢料槽的废钢入炉后,转炉在兑铁过程中,大量的粉末燃烧产生大量的烟气,因兑铁过程中主要烟气的捕集依靠二次除尘,则这大量的高温烟气伴随着粉末中的未完全燃烧的产物一同进入二次除尘系统,造成二次除尘系统进口温度高,压球使用量较大的情况下,则会引起布袋的燃烧,最终造成二次除尘布袋烧损,颗粒物排放超标!

(一)进口温度升高

二次布袋除尘进口温度高,主要表现在兑铁过程中,因为废钢料槽中加入了很多破碎的压球后,会导致兑铁过程中,表现为炉口明火较大,上升的热烟气带着未完全燃烧的颗粒物,从二次排烟罩进入布袋除尘系统,此种工况下,进口温度迅速升高,大约在100℃-120℃之间,粉末率高的压球使用时,温度瞬间能够到达接近150℃,遇到此种问题,目前采取的措施是在除尘器进口管道增加火花捕集器,较少明火进入除尘器内部!

(二)布袋反吹效果不佳

伴随着烟气上升的颗粒物中,大部分为压球的相关粉末,此种粉末中包含了大约2%的粘结剂成分,因为压球的制作过程中加入8%左右的粘结剂,则在过程中燃烧掉一部分,剩余的部分进入二次除尘系统,此部分粘合剂成分,附着到布袋之后,非常容易粘接到布袋上,且反吹过程中,不能反吹脱落,对布袋的透气性产生较大的影响,使得除尘器本体的阻力增加,压头损失,除尘效果逐渐不好!

通过以上论述,实际在除尘灰压球过程中,最重要的指标是强度,即不能在使用前破损,减少甚至要杜绝粉末才可以,怎么才能做到,主要做好以下几点:①除尘灰中活性CaO的消化要完全,防止后期的破损;②充分搅拌,粘合剂与除尘灰要充分搅拌,至少两次搅拌,保证成品的粘结剂含量均匀;③压球强度,目前国内的压球机至少要选择高压压球机,保证成品的强度在2000N左右,不能低于1500N。④成品球不能出现裂口,即模具要依据生产情况及时更换,保证球的表面光滑,无开口。做好以上几点,才能保证压球成品的质量,这样返回炼钢使用中,能够消除对转炉一次,二次除尘设备设施的影响,才能达到废物利用,降低成本的目标。

四、除尘灰压球技术的发展趋势和展望

(一)技术改进和创新的前景

除尘灰压球技术在转炉系统中的应用还存在一些技术挑战和改进空间。未来,随着科学技术的不断进步和创新,可以预见除尘灰压球技术将继续得到改进和优化。例如,可以进一步研究和开发更高效、更节能的除尘灰压球设备和工艺,提高除尘灰的固化率和成球率。同时,还可以探索新型的压球材料和添加剂,优化压球工艺参数,以提高压球产品的质量和可利用性。

(二)未来研究方向和应用领域的探索

在除尘灰压球技术的未来发展中,有几个研究方向和应用领域值得探索。首先,可以进一步研究除尘灰的固化机理和材料特性,以优化压球工艺和提高产品的质量和稳定性。其次,可以探索除尘灰压球技术与其他废弃物处理技术的结合,如焚烧、气化等,实现废弃物的综合利用。此外,还可以考虑将除尘灰压球技术与其他环保技术相结合,如脱硫、脱硝等,实现多污染物的联合治理和排放控制。

参考文献:

[1]利强,金鑫,房兴华《天津荣程转炉干法除尘灰压球应用实践》

[2]张沅,徐铁,陈高亮《转炉除尘灰的循环利用技术和应用》

作者简介:郭华 19850302 男 山西省临汾市翼城县 汉 本科 工程师 山西建邦集团通才工贸有限公司 研究方向: 冶金机械设备