黄河万家寨水利枢纽有限公司 山西省忻州市河曲县 036500

一、摘要

龙口水电站主变(1号-4号)为青岛青波变压器股份有限公司产品,产品型号SF10-120000/220(户外),该变压器于2008年设计生产,2009年投入生产使用,目前已运行近10年。

该变压器(1号-4号)在运行初期,发现变压器低压侧套管渗油、漏油,后经青岛青波变压器厂多次处理,均未能彻底解决问题。后期由于青岛青波变压器厂倒闭,遂联系套管生产企业沈阳变压器一分厂对套管漏油问题进行处理,沈变一分厂通过增加密封垫圈的方法但也未能解决低压套管漏油问题。原低套在设计时,瓷套与导电杆之间间隙过大,套管顶部法兰压紧处只有一道密封,且密封圈尺寸比压盖小,密封容易窜位,致使密封效果差,出现渗漏油现象。

龙口水电站1-4号主变压器低压套管自投运一直存在漏油情况,为了防止油在封母中堆积产生安全隐患,只能通过在封闭母线外壳上开孔的方法进行排油。

二、现场调查

例一:2015年4月,检查发现1号主变低压侧B相套管瓷瓶顶部金属压接法兰移位,致使主变本体油从低套瓷瓶顶部渗出,对该处法兰进行位置校正及紧固后,渗油速度减缓,渗油量减少,暂不影响发变组运行,但为了防止渗油量过多,浸泡瓷瓶影响绝缘,甚至影响发变组正常运行,只能通过在封闭母线外壳上开孔的方法进行排油。

例二:2016年5月,3号主变低压侧A相封闭母线底部有滴油现象,约30秒一滴,经检查发现,主变低压侧A相套管压盖橡胶垫有裂痕且橡胶垫薄(ф125/175*6mm),导致低压侧A相套管渗油,更换A相低套压盖橡胶垫(ф125/175*10mm),无渗油现象;另外发现C相也存在渗漏,为避免B相渗油,分别也更换了B、C相压盖橡胶垫并用瞬粘胶粘贴防止蹿位(厂家提供的O形密封圈ф125/175*6mm),主变恢复运行后,无滴(渗)油现象。但运行一年后,又存在渗油现象。

三、创新点

针对龙口主变低套漏油问题,该变压器为户外变压器,在设计时,主变低套只有一道外密封,且密封圈尺寸与绝缘瓷瓶相同但小于压盘内径尺寸。造成主变低套在自然环境热胀冷缩条件下紧固件不能在密封面之间提供足够的压力,密封垫老化、震动错位,导致变压器低套渗、漏油,可能引起主变内部负压系统受到破坏,变压器长期运行,造成低压套管油位降低,顶部聚气,变压器存在内部气泡放电、套管过热的潜在安全隐患,需进行彻底处理。

1、为确保设备安全可靠运行,防止因变压器缺陷造成设备故障,消除安全运行风险。从根本上解决此问题,故此根据主变低套连接方式、电压等级、运行环境等条件,在不进行内部引线及外部封母改动的情况下替换原低压套管,重新设计低套与瓷瓶之间的连接方式,同时保证套管电气性能满足要求,以彻底处理渗漏油问题。在瓷瓶与法兰接触面由单侧外平面密封更换为两侧内、外双平面密封;

2、在瓷瓶口处增加圆形棱边,以缩小瓷瓶口径和压紧内密封垫;

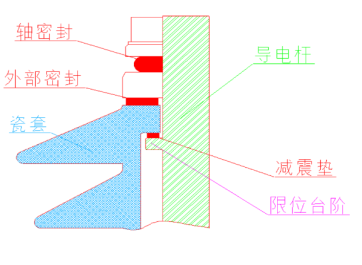

3、导电杆与瓷套支架设置限位台阶并放置减震垫;

主变低套重新设计密封垫结构

4、

四、方案实施

1、症结分析

“主变低套渗、漏油”的主要原因分析

1.1变压器运行近10年,变压器是户外变压器,根据室外温度和所带负荷影响,在热胀冷缩的条件下,变压器低套密封垫震动,变压器密封垫老化,变形,失去弹性作用,导致主变低套渗、漏油;

1.2变压器低套在设计时,主变低套只有外密封,且密封圈尺寸与绝缘瓷瓶相同但小于压盘内径尺寸,套管导电杆与瓷套内径间间隙较大,套管倾斜30°安装,在热胀冷缩和震动的条件下,紧固件不能在密封面之间提供足够压力,导电杆、瓷套及密封垫之间在重力及震动作用下产生位移,致使密封垫错位,导致主变低套渗、漏油;

2、改造过程

2.1 按照原套管图纸,在保证电气性能,油中安装尺寸、法兰安装尺寸一致的情况下,不改变内部引线及外部封闭母线连接,设计选型合适的套管替换原套管

2.2 对比原套管和新选型套管图纸,两个套管在电气性能上可完全满足替换使用,同时在安装尺寸上,安装法兰一致,油中部分长度及安装接线孔一致,完全可满足安装要求。

2.3新选型套管最大可满足倾斜90°安装,套管头部瓷套与金属件之间密封采用三密封结构,其中瓷套内表面预留有限位台阶,导电杆上部也设计留有限位台阶,可在套管内部安装减震垫,限位台阶保证在瓷套压紧过程中提供足够压紧力,同时瓷套与金属件压接面安装有第二道密封胶垫,在导电杆与紧固金属件之间设置有轴密封,双密封及限位可保证在热胀冷缩过程中,套管上部压紧提供足够的压紧力,可保证套管任何安装情况下无渗漏油情况。

2.4检修过程中,拆除原低压套管后,在吊罩检查完成恢复总装时,直接安装新套管,套管安装前,更换套管与油箱法兰安装处密封垫及紧固螺栓,然后通过低压手孔安装引线与套管尾部连接,撬紧螺栓,包裹绝缘皱纹纸1mm。低压母线连接时,如果低压母线软接线片调节距离不能满足安装要求,按图四增加过渡铜排进行安装。

五、现场应用

按检修计划结合1号机组A级扩大性大修一并进行1号主变大修,该产品已成功应用于龙口电站1号主变中,且1号主变运行近3月以来,未发现渗油、漏油现象。此方法将继续按检修计划进行2、3、4号主变进行改造处理。

此方法避免了因主变低套只有外密封,且密封圈尺寸与绝缘瓷瓶相同但小于压盘内径尺寸,造成主变低套在自然环境热胀冷缩条件下紧固件不能在密封面之间提供足够的压力,密封垫老化、震动错位,出现变压器低套渗、漏油的现象,从根本上解决了主变压器存在的潜在安全隐患。对于人身安全、设备安全、文明生产都起到了很好的效果,值得推广。

六、项目产生的效益

1、经济效益:

1.1 按照龙口3号主变低压侧套管A相封闭母线底部约30秒滴一滴油(即一分钟两滴),以滴水方式计算,大约15-20滴为1毫升,即一滴是0.05毫升,绝缘油的密度是0.89,平均按一台机一个渗油点一年计算,共计:

2(滴/分)×60(分钟)×24(小时)×365(天)=1051200

1051200(滴)×0.89(密度)×0.05ml=46778.4ml=46.78L

根据市场价,绝缘油1吨大约是9000元,1升大约是9元

46.78L绝缘油大约是421元/台,1台主变共节约421元/年。

按照该变压器寿命约三十年,现已运行十年,接下来运行二十年就是节约的费用,因此421*20*4=33680元;

1.2 该变压器(1-4号)已运行十年。这十年期间,变压器厂家到厂处理低套渗油缺陷共计五次,五次维修材料及人工费总计约10万元,平均每年维修材料及人工费约1万元,按照该变压器寿命约三十年,现已运行十年,接下来运行二十年就是节约的费用,因此,20*1(万元)=20万元,共节约20万元。

1.3 龙口水电站变压器(1-4号)经过改造后,绝缘油节约3.368万元,维修材料及人工费节约20万元,渗漏油而导致主变非计划停运造成的损失因我们提前计划,处理及时,

2、安全效益:

通过此项目的安全生产隐患排查整治活动的开展,不仅解决了1号主变压器低压侧套管渗油、漏油,可能引起主变内部负压系统受到破坏,造成低压套管油位降低,顶部聚气,变压器存在内部气泡放电、套管过热等不安全因素,而且采取有效措施消除了1号主变低压侧套管运行的安全隐患,提升了班组的安全管理水平,提高了主变低压侧套管的运行安全性,保证了厂内主变压器安全生产稳定运行。