海装沈阳局 吉林省吉林市 132000

摘要:摇臂结构件修理过程中需要进行荧光渗透检测。检测后,发现该产品在焊接部位出现线性显示。为解释和评定该线状显示,对该产品进行了分析。

关键词:摇臂、荧光显示、线性显示、失效分析

引言:通过对送检摇臂结构件进行宏微观观察,对裂纹断口进行宏微观观察,对材料金相组织、硬度进行检查,确定了摇臂结构件的开裂性质,分析了摇臂开裂原因。

一、问题的产生

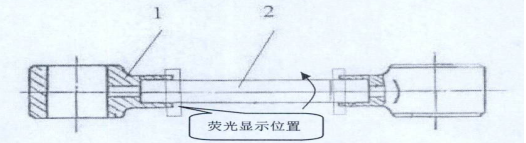

摇臂结构件经修理后,荧光检查发现在图1所示位置有线状显示,被确定为裂纹。经过统计,公司所修的摇臂结构件多次出现该类显示。

摇臂结构件的构成:摇臂结构件由1#和2#零件经高频感应钎焊而成。 1#零件按箭头所示方向运动至平衡位置,带动该结构件以2#零件部位为轴进行转动,零件内部经受28MPa液压。

图1摇臂结构示意图

图1摇臂结构示意图

二、试验分析

首先,荧光渗透检测采用水洗型自乳化干粉显像工艺,具体工艺如下:

清洗:使用超声波清洗仪清洗;

施加渗透剂:浸渍法,渗透剂牌号为ZY21。渗透30min(包括滴落时间)。环境温度在28℃;

去除渗透剂:采用手工水喷洗,喷嘴与零件之间距离不小于300mm,水压不大于0.27MPa,水温15℃ ~40℃ ,清洗应在黑光灯下进行;

干燥:零件在干燥箱内干燥,干燥温度65℃ ±5℃;

显像:喷粉柜中喷粉显像,受检零件表面的显像剂(氧化镁粉)薄而均匀。喷粉时间10s~30s,静止时间10min~15min;

检验:暗室内检查,暗场适应时间3min。黑光灯在零件表面的辐照度不低于1200µw/cm²。暗区环境白光照度不大于20 lx;

后清洗:用水进行后清洗,清洗后的零件应用压缩空气吹干。

经过重复检测验证,缺陷显示清洗,重复性良好。

然后对该缺陷显示部位采用X射线检测进行复查,未能发现相关显示。

为确定缺陷性质,对该缺陷进行进一步的金相分析。

2.1裂纹表面观察

摇臂结构件整体形貌见图2,荧光显示位置在1#零件和2#零件焊接位置,放大观察发现,在如图所示位置的圆周上目视有长短不同的两条独立的裂纹,且两条裂纹周向位置基本呈180度相对分布,裂纹长度约5~lOmm。

图2 整体形貌

微观观察可见长裂纹和短裂纹附近均存在多条平行微裂纹,部分相近裂纹交叉汇集,见图3和图4 。

图3裂纹微观形貌图4表面裂纹汇集形貌

2.2裂纹断口观察

(1)宏观观察

切取摇臂裂纹试样,打开长、短2个主裂纹断口,在打开主裂纹断口时,附近的微裂纹张口更大。长裂纹打开断口宏观形貌:原始开裂区呈暗黄色,人为打断区呈银灰色。短裂纹打开断口宏观形貌:主裂纹张开,但未断裂。

(2)微观观察

对长裂纹断口进行微观观察:原始开裂区断面深度约0.74mm,主要集中在焊料区,人为打开区断面深度约1.5mm,位于TA16基体内,原始开裂区断面可见沿圆周方向分布的扩展棱线,扩展棱线基本收敛于焊料与基体交界位置一侧的焊料区,即源区处;进一步观察发现源区处存在疏松缺陷,另外在焊料与基体交界处可见开裂现象。

原始开裂区可见明显圆周扩展及向焊料表面扩展形貌,主要呈准解理断裂特征,未见明显疲劳条带特征。原始开裂区和人工打开区界面位置部分可见明显分界形貌,扩展方向在界面发生转向,人工打开区扩展方向垂直于界面,主要是由于人工打开时受力方向垂直于界面,原始开裂区和人工打开区界面位置部分可见明显疲劳条带形貌,条带基本与界面平行。

另外,原始开裂区部分可见从焊料表面起源的扩展形貌,呈准解理断裂特征。焊料人工打开区呈准解理断裂形貌。基体上人工打开区断面主要呈韧窝形貌。

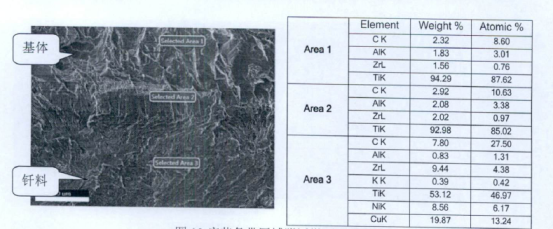

对短裂纹断口的主裂纹进行微观观察,可见多处从表面起源的点源特征,原始开裂区主要呈准解理断裂特征,焊缝与基体界面位置可见明显疲劳条带特征。对疲劳条带附近进行微区成分分析,见图5, Areal为2#件基体,Area 2为疲劳条带区域,Area 3为焊料,结果可知,Areal和Area 2元素及含量接近,与Area 3元素差异较大,即Area 2疲劳条带区域位于界面处基体一侧。对疲劳条带分布观察可知,疲劳条带特征主要位于断面基体一侧

图5疲劳条带区域附近微区成分分析

2.3金相组织观察

对摇臂零件焊接区域切割取样,制取金相试样,磨抛腐蚀后进行观察,可见l#件、2#件以及焊接区域组织存在差异。 l#件组织为a相基体+少量针状和点状的β相,;2#件组织仅a相基体+片层状β相,焊接附近组织中片层状β相较少;焊缝截面处未见明显缺陷,焊接R角处钎料可见疏松和裂纹,裂纹未到钎料与基体的界面位置6。对金相试样不同位置进行微区成分分析,l#件、2#件和焊缝处的主要化学元素未见异常。

2.4硬度检测

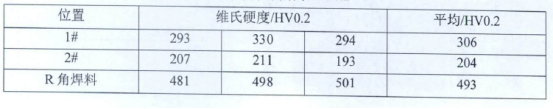

对摇臂结构件进行维氏硬度检测,见表1,可以看出1#件平均硬度为306HV,2#件平均硬度为204HV,R角焊料区493HV,即焊料区硬度最高。

表1硬度检测结果HVO.2

三、分析与讨论

摇臂荧光显示位置宏微观观察可知,荧光显示位置在l#件和2#件焊接R角位置,可见多条圆周方向裂纹,裂纹长度不一,约5~lOmm。

两个裂纹断口宏微观观察可知,原始开裂区主要位于钎料区,向2#件基体内的扩展深度较小。钎料区原始断面主要为解理断裂形貌,2#件距离焊缝界面50um以内可见明显的疲劳条带,说明摇臂开裂性质为疲劳开裂。

摇臂裂纹存在两种起源位置,长裂纹断口主要起源于内部疏松缺陷,主要以圆周方向的扩展特征为主,说明摇臂承受扭转应力的作用;短裂纹断口主要以表面起源的多点源特征为主,摇臂结构件可认为以2#零件为悬臂梁的悬臂结构,结合摇臂焊接R角表面目视裂纹呈180度相对分布,说明摇臂承受弯曲应力的作用。

摇臂结构件是由两个直径不同的零件焊接而成,R角位置是应力集中部位;钎料硬度明显高出两个零件的基体硬度,钎料处的断口微观形貌为准解理形貌,这些特征说明钎料区域脆性较大;材料脆性大会进一步提高焊缝位置的应力集中敏感性。在扭转应力或弯曲应力作用下零件表面的应力水平最大,是容易发生破坏的位置,焊缝内的缺陷会引起局部应力集中,转移最大应力部位而在内部超源。需通过改善焊接工艺等途径提高焊接质量及接头性能,或改变零件连接方式以提高结构强度。

断口观察显示摇臂结构件开裂区主要发生在钎料内,向基体内扩展深度较小,但说明裂纹存在向基体内扩展倾向,即裂纹继续扩展摇臂存在断裂风险。

另外,钎料原始断面与摇臂表面颜色一样呈氧化色,存在焊缝部位工作前开裂、在工作中继续扩展的可能,因此,仅在制造过程中采用X射线检测是不够的,建议对新品摇臂进行荧光检查,以确定是否存在裂纹。

四、结论

(l)摇臂结构件荧光显示为裂纹缺陷,开裂性质为疲劳开裂。

(2)摇臂发生疲劳开裂主要与焊接部位的局部应力水平较高有关,焊料部位材料较脆对钎焊接头性能及应力集中有不利影响,焊接缺陷诱发了裂纹产生。

(3)建议通过改善焊接工艺等途径提高焊接质量及接头性能,或改变零件连接方式以提高结构强度。

(4)服役阶段的摇臂结构件检测,需增加荧光渗透检测,仅X射线检测无法发现该疲劳裂纹。

参考文献

[1]李家伟 陈积懋 无损检测手册 北京,机械工业出版社 2002