上海澄欢建筑工程有限公司

摘要:在大型建设项目中,采用水泥搅拌桩加固软土地基,不仅可以显著提高地基承载力,而且施工成本相对较低,所以得到了广泛的应用。本文结合新弘逸品嘉苑项目作为实例,分析了三轴水泥搅拌桩在基坑支护工程中的施工技术,最后提出了施工过程中的施工质量管理策略。

关键词:基坑支护;三轴水泥搅拌桩;施工技术;质量管理

1工程概况

该工程基坑施工所使用的方式均为明挖顺作方式,施工时使用∅850型钢水泥土搅拌墙作为基坑的围护结构,内插型钢HN700×300×13×24,插一跳一。采用700×700混凝土支撑对首道进行支撑,其余采用∅609×16钢支撑进行支撑。本工程地道基坑开挖深度约为7-12m,基坑安全等级为二级。

2三轴水泥土搅拌桩施工技术要点

2.1材料要求

SMW水泥土搅拌桩钻进采用KLU-120型三轴搅拌桩机,用50t履带吊机起吊对型钢进行插入。水泥的质量必须符合国家的规格,使用时处于有效期内;对于非免检的水泥产品,在使用前应当分批次提供相关性能(安定性等)的检测报告及相关标号。本工程所采用水泥为国产42.5普通硅酸盐水泥,施工过程中禁止使用劣质水泥,尤其是已经出现受潮、结块或者严重变质的水泥。

2.1.1水灰比

最佳水灰比可控制在0.55~0.65,水泥用量要大于20 %。水泥掺入量应通过室内配合比实验进行确定,并且结合现场地质的实际情况,分别进行几种水灰比及水泥掺量的试桩。

2.1.2试件取样

室内试件采用70.7*70.7*70.7的立方体钢质模具制作,用振动台进行振实。在试模中放入加固处理土时,应细致的进行分层,将土体均匀填塞,并用刮刀刮平将上下两个端面刮平,防止空气泡的产生,然后用塑料布盖上,防止水分蒸发掉。制作的试块成型后1-2天即可拆模,拆模后称重,然后放入养护室进行养护。通过控制应力试验的方法进行室内抗压强度试验,具体操作如下:保持水平状态的基础上逐级施加压力,对垂直方向的变形进行测量,当垂直向变形稳定后,在施加下一级的荷载,直到试模破坏。垂直向变形稳定的标准是:量测到试件在垂直向的变形速率不超过0.5mm/min。其破坏标准是:应力保持不变时,变形仍在持续发展,直至试件上出现裂纹,应力下降。

每组至少有三个试件,由于在室内进行的配合比试验会与施工现场的条件存在一定偏差,则需要在室内28天龄期后,利用钻心取样方式对水泥土搅拌桩桩体样本进行无侧限抗压强度测试,要求其强度不小于1MPa。

2.2 SMW工法施工工艺

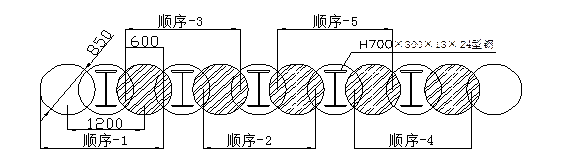

图1为SMW三轴水泥土搅拌桩的施工顺序示意图,重复套钻(图中的阴影部分)用于保证接头的施工质量和墙体的连续性,它能够完成对施工设备的垂直度的补救以及三轴水泥土搅拌桩的搭接工作。

图1 Ф 850SMW工法桩施工顺序图

2.2.1开沟槽

在开挖工作沟槽时,首先放出水泥土搅拌桩的围护中心线,然后沿着与围护中心线相平行的方向用挖掘机进行开挖。沟槽的开挖深度一般在1m~1.2m,槽宽大概在1.2m,宽度主要参照围护结构的宽度确定。在开挖沟槽过程中,如遇到施工场地存在障碍物的情况,需要提前将地下障碍物用镐头机清理干净,如果破除障碍物后,地下产生了较大的空洞,为确保顺利进行施工,还需要用土回填并且将其压实,然后重新进行沟槽开挖。如果暗浜区埋深较深,为确保成桩质量,需先对暗浜区的浜土进行有机物成分的调查检测,当其成分对成桩质量有影响时,应对浜土进行清除并换土。

2.2.2定位型钢放置

定位型钢一般放置于平行沟槽的方向,且安放2根,其长度在8~12m范围内,规格为300×300,施工过程中必须保证定位型钢紧固牢靠,如有必要可采用点焊的方式对其进行固定连接;此外,使用型钢定位卡对H型钢进行定位。

2.2.3孔位放样及桩机就位

施工过程中,将定位辅助线设置在开挖完成的工作沟槽两侧,然后按照施工设计要求将钻孔位置划在定位辅助线上。确定好钻孔的位置后,则可以进行钻机桩架的移动就位,并尽量将就位误差控制在20mm以内。在开钻前要先调整钻机桩架,将平台用水平尺调平,同时将机架调直,并保证机架的垂直度大于或等于垂直度的设计要求。桩机就位工作应当由专人统一进行指挥,移动前需对桩机周围的情况进行仔细查看,及时清除影响工作的障碍物,移动完成后对桩机的定位情况进行及时检查并纠正,确保桩机能够保持平正及平稳。

2.2.4定位线

沟槽开挖前,需要确定机前定位线到三轴机动力头中心线之间的距离,并且将每一幅三轴机施工加固的定位标记在定位线上(可以选用短钢筋打入图中进行定位)。

2.2.5喷浆、搅拌成桩

根据钻头下沉和提升二者之间不同的速度向土体内注入搅拌均匀的水泥浆液,要确保水泥土搅拌桩能够在初凝前进行充分搅拌,确保被加固土体与水泥之间进行充分拌和,从而保证搅拌桩的成桩质量符合施工要求。在施工过程中,必须精准控制搅拌钻机工作时的提升和下沉速度,将钻头的提升速度严格在1.0m/min,下沉速度控制在0.5m/min,每根桩在提升和下沉的过程中要保存匀速进行,控制好搅拌时间,才可以最终确保型钢顺利插入。此外,还需要对泥浆的比重进行实时的现场检测,进一步提升桩体的成桩质量。

2.2.6 H型钢焊接

为了能够顺利拔出与回收型钢,并且避免型钢在拔出时撕裂顶端的腹板,在每一根型钢的顶端双面都焊接上加强板,加强版的规格为400×400×16mm,同时在与H型钢的顶端相距200mm的地方开设一个100mm孔径的圆形孔。图2所示为H700×300×13×24型钢,详见示意图。

图2型钢端部加强板示意图

在本工法桩内插的型钢,其长度中有很多都超过了型钢的定尺长度12000mm,必须通过拼接才能满足设计要求。本工程采用的H型钢有两种规格,分别是H500×300×11×18型钢和H700×300×13×24型钢,在拼接时理论上都需要对其使用坡口满焊的方式;后续为了顺利拔出型钢,减小拔出过程中的阻力,在焊缝冷却后需要将其用砂轮打磨至平整顺滑。

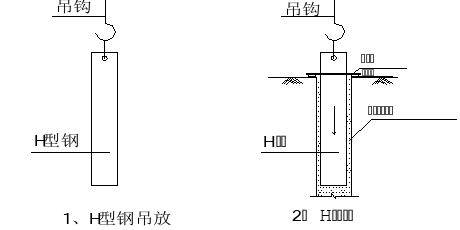

2.2.7型钢的起吊

完成水泥土搅拌桩成桩后,吊机应第一时间就位,将H型钢进行吊放准备。在搅拌桩结束施工半小时以内,必须完成对H型钢的插入工作。利用25t汽车吊对长度在16m以下的型钢进行起吊插入,利用50t履带吊对长度大于16m的型钢进行起吊插入。

2.2.8型钢的插入与固定

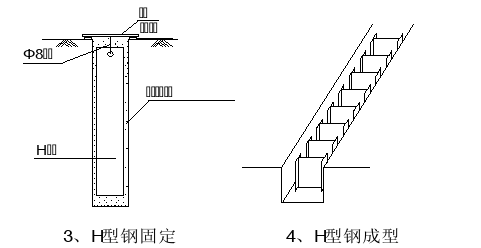

通过选用定位卡和定位型钢对型钢进行定位控制,顺着定位型钢将定位卡固定好,且定位卡要保持水平、紧固,在将定位卡固定就位后,进行H型钢的插入与固定,H型钢在垂直下插入水泥土搅拌桩体内时,其底部中心要正对桩位中心并沿着定位卡缓慢下移。此过程中需要分别用2台经纬仪从2个不同的方向追踪把控H型钢的垂直度,做好监控。在H型钢下插过程中,若已到达设计标高,且H型钢有持续下沉的迹象和趋势,此时应及时将H型钢用钢丝绳或者F8吊筋悬挂固定在定位卡上,当水泥土硬化到H型钢无法继续下沉的程度后,即可解除定位卡和吊筋。在H 型钢下插的过程中,若没有达到设计标高,则需通过动力头或者震动锤使H型钢在外力作用下达到设计的标高位置。

图3 型钢插入工艺示意图

2.2.9拔出H型钢

待基坑回填工作完成后,基坑围护结构完成使用功能后才能对型钢进行拔出。首先使用钢板焊对型钢的两面进行焊实,然后在吊车结束所有的拔除任务之前,都需要用千斤顶将其抬高。回收 H 型钢的工作完成后,应对回收后留下的空隙进行水泥浆填补。

3三轴搅拌桩施工质量管理策略

3.1成桩施工期的质量控制

⑴桩身的垂直度需要符合工程的设计要求,孔位放样的误差应控制在2cm范围内,深度误差应在-0~+10cm以内,同时在施工过程中,要时经性的使用经纬仪复核坑内外加固搅拌桩的垂直度,并确保其垂直度误差在1/100以内,当对三轴水泥搅拌桩的桩位完成定位后,还需再对其进行定位复核。⑵在进行三轴水泥搅拌桩的施工过程中,应实现全过程旁站水泥搅拌桩的施工过程。要对现场的所有机械设备进行顺序编号,并将现场负责人、钻机长、技术人员、水泥搅拌桩桩长和桩距等汇编成标志牌悬吊在钻机上易于被查看到的位置处,做到人员及时就位,确保责任到人。同时建立健全日工作量的检查和验收制度。⑶在开始启动水泥搅拌桩之前,要先对整个管道进行清洗检查,并确保管道无堵塞的情况,当用水清洗结束且保证所有水排除干净后,才可以进行下钻。⑷在施工过程中,要对每根成型的搅拌桩的拌制水泥浆的稠度、水泥的用量、压浆过程中是否存在断浆现象、复搅次数以及喷浆搅拌的提升时间进行格外注意和重点检查。⑸每台机械都需要将电脑记录仪配置好,从而保证桩体的水泥浆用量和每米掺合量都符合工程设计规范。同时为了保障相关质检人员到现场随时检验抽查水泥浆水灰比的值,检查该值是否在施工要求的范围内,成桩现场要随时配备有水泥浆比重测定仪。⑹停浆时间和喷浆时间在施工过程中需要时刻监督并严格把控。每根桩在开钻以后就不得出现中断喷浆的情况,必须保证连续作业。钻杆提升作业禁止在没有喷浆的情况下执行。储浆罐内必须至少有一根桩的用量外加50kg的储浆量,否则,禁止开始对下一根桩进行施工处理。⑺施工过程中如果喷浆量不足的现象发生,就需要进行整桩复搅,且喷浆量在复喷时应大于等于标准设计值。在喷浆过程中,若遭遇因机械故障、停电等因素导致的喷浆中断,要及时准确地将中断深度记录下来,并且尽快在中断处进行补喷处理,一般做补喷处理需在中断后12h以内,并对补喷现场情况做好详细的记录。同时保证补喷重叠段的长度在100cm以上,若中断后12h以内未及时采取补喷措施,则需要采用补桩的处理方式进行补救。

3.2下沉和提升速度的控制

三轴水泥搅拌桩在下沉和提升的整个过程中,必须保持螺杆匀速升降。在进行注浆施工工序时,加入水泥浆的参数要根据下降、提升两种不同的速度来调整,整个过程严格把控钻头下沉和提升的速度,保证搅拌过程符合施工技术的要求,搅拌质量过关。另外,三轴水泥搅拌桩在施工过程中必须要仔细完成施工相关记录工作。

3.3水泥浆液的质量控制

在降压过程中,出现断浆或者输浆管道被堵塞问题都会严重阻碍施工工作的正常开展,所以选用“二桩二搅”的形式开展现场施工工作,避免泥浆泄漏导致施工工作的被迫中断。加强接头部分的施工质量控制,要对水泥浆液的质量进行严格把控,严格控制制作水泥浆液的土与水泥配比,确保水泥浆液符合施工设计要求。同时,还要经过反复测验以保证制作过程中配比的准确性。

3.4施工冷缝处理

施工过程中,桩与桩之间的搭接时间最好不要超过24h,如果由于某种原因导致搭接时间过长而产生冷缝时,则需要在冷缝位置处采取相应措施(高压旋喷桩或者补做水泥搅拌桩)进行补强处理,同时还要根据现场实际的施工情况做好冷缝记录。对水泥桩进行搭接或者补强处理过程中,为了确保搭接或补强施工质量符合施工设计要求,需控制搅拌速度。

4 结语

三轴水泥土搅拌桩在深基坑维护结构中的运用,极大的改善了深基坑开挖过程中的止水效果。同时,三轴水泥土搅拌桩施工周期短,施工便捷,结构稳定,适合在深基坑工程中进行应用与推广。

参考文献:

[1]《型钢水泥土搅拌墙技术规程》JGJ/T199-2010[S]

[2]《基坑工程技术规范》DG/TJ08-61-2010(上海市标准)[S]

[3]《建筑地基基础工程施工质量验收规范》(GB50202-2002)[S]

[4]三轴水泥土搅拌桩施工技术[J].冯辉.建筑技术开发.2017-02-20

[5]建筑施工中的深基坑支护技术[J].鲍允鑫.四川建材.2020-12-10