玉门油田炼化总厂,甘肃 酒泉 735000

摘要:常减压蒸馏是以原油为原料的一次加工装置,是原油加工的首道工序。常减压设备腐蚀研究不仅对本装置的平稳操作、降低能耗、长周期运行有十分重要作用。常减压蒸馏装置是炼油厂能耗最大的装置之一,其能耗约占炼油厂总能耗的14%,因此降低常减压装置的能耗对于炼油厂的节能降碳具有重大意义。下面本文就常减压蒸馏装置节能进行简要分析。

关键词:常减压;蒸馏装置;节能;

1常减压蒸馏装置原理

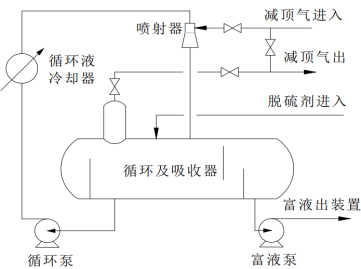

常见的酸性瓦斯气体脱硫技术由固体催化剂脱硫、吸收塔工艺、压缩机增压后送至脱硫系统、超重力脱硫等。蒸馏装置减顶气流量小,压力低,H2S含量高,采用喷射增压脱硫技术可以依托已有溶剂再生系统进行建设,具有流程简单、运行稳定、生产维护费用低等优势。该技术主要包括喷射器、循环及回收器等核心设备。喷射增压脱硫技术的原理是以30%的N-甲基二乙醇胺作为脱硫剂和动力介质,采用喷射增压器吸入低压减顶气,使之与脱硫剂充分混合,减顶气中的H2S被脱硫剂吸收,同时通过高线速喷射器实现减顶气增压。脱除了H2S及增压后的减顶气送入加热炉做燃料或者安全排入瓦斯系统。吸收了H2S气体的脱硫剂富液送入溶剂再生装置回收处理,流程见图1。蒸馏装置减顶气流量在500~1000kg/h范围内变化,脱硫喷射器、循环泵按照1小1大配置,运行时可根据减顶气流量选择开不同负荷的循环泵及喷射器。

图1喷射增压脱硫系统流程

2常减压蒸馏装置节能措施

降低常减压蒸馏装置的能耗主要有3种途径,降低工艺总用能、提高热量回收率和提高能量转换效率。在降低工艺总用能方面,需要结合全厂总流程,从装置流程设置和产品结构方面优化降低装置用能;在提高热量回收率方面,主要措施有利用“窄点”技术深度优化换热网络、装置间采用热联合、采用高效传热设备和加强低温热的回收利用等;在提高热量转化效率方面,主要措施有强化加热炉的传热提高加热炉的热效率和采用高效节能变频电机等。结合国内某炼油厂的常减压蒸馏装置设计工作(加工规模为15.0Mt/a,设计加工中东原油),拟从提高热量回收率和降低工艺总用能等方面深入探讨如何有效降低常减压蒸馏装置的能耗和碳排放。

3 深度热联合与普通热联合方案对比

热联合是指将上下游两套或者多套装置的热源作为一个整体统筹考虑。炼油厂热联合的表现形式是热出料,即上游装置的产品在本装置换热后不经过冷却直接进入下游装置加工,避免了物料冷却⁃加热两个过程,减少了两次换热损失,降低了装置能耗。现在装置间热联合技术已经在几乎所有炼油厂都得到了推广和应用。装置间热联合技术虽然提高了上游装置进入下游装置物料的温度,但其局限性就是热源和冷源仍然是在各自的装置内进行换热。深度热联合就是在上述普通热联合的基础上,通过系统的技术经济评价和综合权衡,将相关上下游装置所有的冷热源全部统筹考虑,以达到最优的能量逐级利用。对于常减压蒸馏装置,深度热联合就是进一步提高柴油、蜡油、渣油等产品出装置温度,减少下游装置的加热负荷,同时下游装置原本用来加热原料的高温热源进入常减压蒸馏装置参与原油换热过程。根据项目总流程的安排,该炼油厂常减压蒸馏装置所产柴油进入柴油加氢装置、蜡油进入加氢裂化装置、重蜡油和部分减压渣油进入渣油加氢装置、剩余减压渣油进延迟焦化装置,渣油加氢渣油进入催化裂化装置加工。通过采用深度热联合技术,常减压蒸馏装置和下游相关装置实现了深度热联合。

4 能量利用结果对比及分析

装置能量利用结果对比见表1(对于能量完全相同的数值则不再列出)。针对表1中的装置能量利用情况分别进行如下分析。(1)在深度热联合工况下,常减压装置总输入热负荷(热输入和加热炉负荷)为149816KW,总输出热负荷(包括热输出和热出料)为58063KW,总用能为91753KW;普通热联合工况下,装置总热负荷为102936KW。相比之下,在深度热联合工况下,常减压装置的用能减少11163KW。(2)通过将常减压装置与轻烃回收装置、催化裂化装置、渣油加氢装置和柴油加氢装置进行深度热联合,将常减压蒸馏装置的换热终温提高到333℃,大大降低了燃料消耗,装置能耗降低约0.54kgoe/t,折合CO2减排18.0kt/a。

表 1能量利用结果对比

项目 | 负荷 | 备注 |

深度热普通热 联合方案联合方案 | ||

热输入 催化裂化油浆 | 35507 | 按进口345℃、 出口300℃ 计算 |

加氢渣油 | 56960 | 按进口 350℃、 出口160℃计算 |

小计 | 92467 | |

热输出 1.0MPa 蒸汽 | 19327 | 自产蒸汽 |

小计 | 19327 | |

热出料 常二线 常三线 | 8185 3943 | 按进口180℃、 出口120℃ 计算 |

重蜡油 减压渣油 | 12866 13742 | 按进口250℃、 出口 160℃ 计算 |

小计 | 38736 | |

加热炉 加热炉负荷 | 57349 102916 | |

负荷汇总 总输入热负荷 总输出热负荷 总计热负荷 减少用能 | 149816 58063 91753 102916 -11163 0 |

结论

综上,降低常减压蒸馏装置能耗的技术措施还有很多,比如初馏塔设侧线抽出至常压塔、常压塔设常四线抽出至减压塔及减压塔过汽化油抽出至减压炉前进行循环等措施。实际上这些技术措施都已经在常减压蒸馏装置的设计过程中得到了应用,文中仅选择其中的3项技术措施来探讨其对常减压蒸馏装置能耗的具体影响。通过上述比较可以看出,与采用常规常减压工艺流程相比,采用深度热联合技术、初底油闪蒸技术和常底油闪蒸技术可以分别降低装置能耗0.54,0.61,0.54kgoe/t,对应分别减少CO2排放18.0,20.3,18.0kt/a。当然,针对不同类型不同加工量的常减压蒸馏装置,不同的加工原油种类,采用上述技术措施可降低装置能耗的数值也会随之变化。对于文中所列的降低常减压蒸馏装置能耗的几项技术措施,由于涉及到炼油厂总平面布置中部分装置的位置布置以及常减压蒸馏装置具体平面的布置等因素,因此在实施上述节能技术措施时需要统筹考虑实施的可行性,特别是深度热联合技术,更需要考虑将参与深度热联合的几套装置进行集中布置,以有利于实现深度热联合的效果。在实际过程中,应根据具体项目情况,通过系统的经济评价和分析,尽可能降低常减压蒸馏装置的能耗,以实现炼油厂的节能和提高经济效益。

参考文献:

[1]任忍奎,赵达生.常减压塔顶冷凝系统的腐蚀与防护[J].石油化工腐蚀与防护,1998,15(04):119-121.

[2]刘香兰,王颖.常压塔顶系统腐蚀原因分析及对策[J].全面腐蚀控制,2011,25(01):126-130.

[3]吕华.常减压蒸馏装置工艺防腐蚀技术进展[J].腐蚀与防护,2000,21(07):313-314.