中国航发哈尔滨东安发动机有限公司 黑龙江省哈尔滨市 150000

摘要:本文讲述了在数模检测中,如何将数学模型与实际工件根据坐标系拟合。以三个测量案例为例,灵活使用迭代法建立坐标系,在不影响使用的前提下且能够保证测量精度。为数字化测量建立测量条件与基础。

关键词:数模检测 坐标系拟合 迭代法

引言

现如今制造业朝着自动化、智能化、互联网化等方向快速发展,这也同时要求着检测技术与之相适应,实现工件数字化检测。

许多测量设备现如今已经具备数字化检测的条件,如果只依赖测量软件功能, 测量结果只能提供一个定量的误差值,不能定向地说明偏离方向,不便于工件返修及质量分析,不能充分发挥其数字化检测能力与作用。而测量坐标系的建立是所有检测的基础,尤其对数字化检测来说是重中之重。

工件坐标系是编程时使用的坐标系,又称编程坐标系,该坐标系是人为设定的。建立工件坐标系是数控加工必不可少的一步。

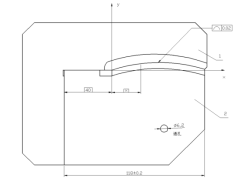

图1、型面样板与校对板

如上图1所示,校对板需要检测轮廓度0.02mm,坐标系在图中可以看出,可以通过采集工件上的基准元素直接建立。

然而在数模检测过程中,总会遇到工件的原点不在工件本身或无法找到相应的基准元素(如面、孔、线等)来确定轴向或原点,多为曲面类零件。

1、难点分析

直接测量工件曲面或曲线的轮廓度误差,适用范围较低,并且精度也不高。引入数学模型进行测量,能够提高测量精度。

但是如果数模坐标系与实物测量坐标系无法统一,会导致自动测量过程不顺利、测得数据异常超差等。

如何能够将数模坐标系与实物坐标系统联系起来,是数模测量的一大难题。

2、测量设备的选择

我们经常使用的三坐标测量机可以完成大部分工件轮廓度的检测工作,并且精度通常可以控制在(2+3L/1000)μm以内,支持导入多种格式数学模型。

测量方法的研究

1、针对不同工件测量坐标系的建立

案例1

针对图1所示工件,零件图要求被测部位轮廓度为0.02mm,要求测定共计45个轮廓上点的坐标值。

在三坐标测量机软件导入数模后,采集建立坐标系基准特征,建立与零件图中一样的坐标系,利用三坐标测量机软件中CAD=工件功能,将被测工件与数模拟合到一起。

案例2、

膜盘是膜盘联轴器的关键零件,膜盘联轴器典型结构如上图3所示,它由两个安装盘、两个单膜盘和一根中间间隔轴组成。膜盘联轴器补偿能力取决于膜盘数、膜盘尺寸及间隔轴长度。轴向补偿量随膜盘直径尺寸增大而增大。

在此结构中,膜盘不仅要承受传递的扭矩,而且要求良好的三向位移补偿性能,即要求膜盘的扭转刚度要大,在使用时保证不失稳、型面不起皱的前提下,轴向和角向刚度要尽可能小,柔度要足够大,因此膜盘的型面由极薄的曲线型面构成,厚度是随膜盘直径大小、传递扭矩和补偿性能而变化。

实物上没有建立坐标系角向的特征,可以应用两种方法来建立坐标系测量。

第一种方法,因为回转体坐标系没有固定角向,膜盘数模上坐标系也是任意指向,所以可以应用案例1中方法,以中心圆建立坐标系,不固定角向,使用CAD=工件功能直接拟合坐标系。

第二种方法,可以应用迭代法建立坐标系,这样可以将工件测量坐标系与数模坐标系拟合起来,可以找法线矢量近似平行的三个点,以及中间一个基准圆来迭代法建立坐标系。

案例3

型面样板坐标系不在工件本身且无法找到相应的基准元素(如面、孔、线等)来确定轴向或原点,坐标系为产品坐标系,不在样板自身上,无法确定坐标系位置。

导入数模后,需应用迭代法建立坐标系。对于该型面样板没有很好的建立坐标系的特征,需应用6个点,分别位于三个近似互相垂直的平面,3、2、1分布。

2、创建迭代法坐标系:

(1)访问坐标系功能对话框

(2)单击迭代法按钮。迭代法建坐标系对话框出现。使用对话框科技创建迭代法坐标系。

(3)从特征列表框中,选择在建立当前工作面上法线轴时件个使用第一组特征(至少三个特征),

(4)验证选择了找平选项。

(5)单击选择按钮。

(6)用鼠标选择在旋转过程中将使用的第二组特征(至少两个特征)。

(7)验证选择 旋转选项。

(8)单击选择按钮。

(9)选择最后一组特征(至少一个特征),以指定零件原点的预期位置。

(10)验证选择了原点选项。

(11)单击选择按钮。

(12)单击确定按钮。迭代法建坐标系对话框关闭。

(13)单击坐标系功能对话框上的确定按钮,以完成建坐标系过程。

完成过程后,PC-DMIS将从三维上“最佳拟合”测定数据,并将新的坐标系显示在“图形显示”窗口和“编辑”窗口。

3、迭代法建坐标系规则:

当执行迭代法建坐标系时,应遵守以下一般规则:

对于特征组中的每个元素,PC-DMIS都需要测定值和理论值。第一组元素的法线矢量必须大致平行。此规则的一项例外是特征组中只使用三个特征的情况。

如果使用测定点(矢量、棱或曲面),则需要用所有三组元素(三个用于找平的特征、两个用于旋转的特征和一个用于设置原点的特征)来定义坐标系。可以使用任何特征类型,但三维元素是定义更完善的元素,因此可以提高精确度。可能的3D元素包括薄壁件圆、槽、柱体、球体等。

注:薄壁件圆、槽和柱体至少需要三个样例测点。

如果将测定点(矢量、棱或曲面)用作特征组的一部分,当采点位置距离标称位置太远时,PC-DMIS可能会询问是否重新测量这些点。首先,PC-DMIS将测定数据“最佳拟合”到标称数据。接着,PC-DMIS检查每个测定点与标称位置的距离。如果距离大于在点目标半径框中指定的量,PC-DMIS将要求重新测量该点。实际上,PC-DMIS会在每个矢量点、曲面点或棱点的理论闻之周围设置一个柱形公差区。此公差区的半径就是在对话框中指定的点公差。PC-DMIS将继续重新测量点特征,直至所有测定点都处于“公差”范围内,公差区只影响测定点。

结语

创建迭代坐标系是在应用数模测量时,数模坐标系与被测实物特征无法关联或建立坐标系特征元素不够,将测定元素从三维模型上“最佳拟合”到理论元素的过程。这种拟合只是近似拟合,其精度并不如CAD=模型等建立坐标系方法高。但是对于绝大部分三坐标数字化测量来说,将数模与实物拟合起来,是后续测量的前提与基础。迭代法建立坐标系可以应用于近乎所有数模检测,这对于数字化测量技术的发展起到了关键作用。

参考文献

1JJF1059.1-2012 测量不确定度评定与表示

2AEMQ38A-测量系统分析(MSA)实施指南