中国航发哈尔滨东安发动机有限公司 ,黑龙江哈尔滨 ,150066

摘要:本文介绍了封严皮碗的常见结构,浅析了同轴度以及轴的圆度、摩擦功率、橡胶材料性能对密封性能的影响,剖析了密封件寿命与泄露。

关键词:封严皮碗 圆周密封 泄漏与寿命分析

1 结构简介

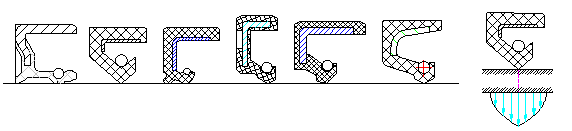

封严皮碗广泛的应用于低压润滑系统的旋转件密封,由金属骨架、橡胶皮碗和弹簧组成。在工作中,带有金属骨架的橡胶皮碗在弹簧的弹性作用下,将皮碗唇口与传动轴紧紧压在一起,阻断了泄漏间隙,达到封严目的。与其它形式的密封不同之处在于封严皮碗具有回弹力更大的唇部,密封接触面很窄,并且接触应力呈尖锐分布,皮碗断面形状及箍紧弹簧使唇口对轴具有较好的追随补偿性能。因此,皮碗能以较小的唇口径向力,获得较好的密封效果。皮碗的结构及唇口接触应力如图1所示。

封严皮碗广泛的应用于低压润滑系统的旋转件密封,由金属骨架、橡胶皮碗和弹簧组成。在工作中,带有金属骨架的橡胶皮碗在弹簧的弹性作用下,将皮碗唇口与传动轴紧紧压在一起,阻断了泄漏间隙,达到封严目的。与其它形式的密封不同之处在于封严皮碗具有回弹力更大的唇部,密封接触面很窄,并且接触应力呈尖锐分布,皮碗断面形状及箍紧弹簧使唇口对轴具有较好的追随补偿性能。因此,皮碗能以较小的唇口径向力,获得较好的密封效果。皮碗的结构及唇口接触应力如图1所示。

图1 橡胶皮碗及其唇口接触应力

橡胶皮碗的唇口要求保持锐边,不应有划伤、气孔、杂质或其他缺陷,还需用心轴(心轴直径相当于动密封轴直径)检查内径,不允许透光。唇口内径略小于轴的外径,一般认为轴装入后,唇口直径应扩大5%~8%,而未装弹簧的皮碗相对于轴的紧度控制唇的接触宽度,其推荐值为0.508~1.27mm[1]。

2 速度能力分析

![]() 选用唇型密封类型的主要影响因素是滑动速度能力,界面处的滑动速度为:

选用唇型密封类型的主要影响因素是滑动速度能力,界面处的滑动速度为:

式中 ![]() —— 滑动速度,m/s

—— 滑动速度,m/s

![]() —— 动密封轴直径,m

—— 动密封轴直径,m

![]() —— 转速,r/min

—— 转速,r/min

各种型式密封的速度能力没有绝对的限制,因为它们还取决于其它因素,例如轴的跳动(圆度、同轴度)、温度、材料、压力、润滑及轴的振动等。参考国外有关资料,对于一般的直升机传动系统而言,唇形密封的速度极限为20.3m/s。

3 泄露影响因素分析

3.1 同轴度、轴的圆度对密封性能影响分析

同轴度可细分为以下2种具体类型:

壳体孔中心线与轴的旋转轴线间的平行不同轴;

壳体孔中心线与轴的旋转轴线间的角度不同轴。

通常,壳体孔和轴的中心线之间平行的和成角度的不同轴度是由于加工误差和工作载荷引起的弹性位移造成的(在很多情况下成角度的不同轴度主要源于齿轮啮合力)。工作载荷下产生的总不同轴度(平行和角度的)通常无法得知,然而无载荷条件下平行的不同轴度可以通过对组件状态的零件检查来确定,这称为静态偏心。

动密封轴的偏心将对滑油的泄漏产生很大的影响。图2表示轴的偏心对间隙的影响,如果轴的中心与旋转中心重合(即偏心为零),则磨损间隙很小,间隙C接近于零,见图2(a),因为皮碗2磨损到刚刚与轴1脱离接触时,就不再产生摩擦,此时C沿圆周均匀分布。

1 轴 2 皮碗

图2 偏心对间隙的影响

若轴的中心m与旋转中心O不重合,则泄漏间隙增大,见图2(b),Om即为偏心距e。因轴上的A点距旋转中心O最远,由于磨损的结果形成以O为圆心及以OA为半径的圆。由图可见,最大间隙在B点,此间隙为偏心距e的两倍;最小间隙在A点,此间隙接近于零。间隙沿圆周的分布是不均匀的,呈月牙形。由于轴的旋转迫使月牙形间隙所在位置周期性变化,如图2(c)所示月牙形间隙转到右侧,因此起到了泵的抽吸作用,这对密封很不利。因此,必须尽可能保证轴的中心与旋转中心重合。

对于动密封而言,另一个极为重要的影响因素是轴的圆度(波瓣度)。不圆度定义为轴对理想圆的偏离。不圆度是由加工或装配引起的。机加产生的不圆度源于刀具和加工件的谐振引起的颤动,或者源于工件的装夹。颤动产生的不圆度通常会导致一些不均匀的波瓣。装配引起的不圆度一般是由于在滚道上装有过盈配合的键槽或花键造成的。

轴的同轴度和圆度是高速唇密封工作中考虑的主要问题。随着速度的增高,唇密封与轴跳动的随动能力下降。因而,高速下有形成月牙形间隙并泄漏的趋势,有人将此称之为轴的“凸轮”作用。正常工作时的唇口必须“跟随”轴外径的变化随动,才能满意的工作。国外参考资料中推荐轴的圆度在5.08 μm范围内,且波瓣数保持在实际可能的最小值。

3.2 摩擦功率对密封性能影响分析

皮碗的摩擦力

![]()

式中 ![]() ——轴直径

——轴直径

![]() ——轴圆周上单位长度的摩擦力,其值取决于摩擦面的表面质量、润滑条件、弹簧弹力等

——轴圆周上单位长度的摩擦力,其值取决于摩擦面的表面质量、润滑条件、弹簧弹力等

皮碗的摩擦力矩

![]()

皮碗的摩擦功率

![]()

式中 n ——轴的转速

从公式可见,皮碗的摩擦功率P与转速n、轴直径![]() 的平方、单位长度的摩擦力

的平方、单位长度的摩擦力![]() 成正比。转速快、轴直径大、

成正比。转速快、轴直径大、![]() 大都将产生大的摩擦功率。在设计皮碗时,转速和轴的直径都是确定的值,只有单位长度的摩擦力

大都将产生大的摩擦功率。在设计皮碗时,转速和轴的直径都是确定的值,只有单位长度的摩擦力![]() 难于确定,因为

难于确定,因为![]() 取决于摩擦面的表面质量(包括皮碗唇口的质量和与唇口配合的轴的表面粗糙度的高低)、润滑条件、弹簧弹力等。在超出设计的

取决于摩擦面的表面质量(包括皮碗唇口的质量和与唇口配合的轴的表面粗糙度的高低)、润滑条件、弹簧弹力等。在超出设计的![]() 时,摩擦功率增大使得皮碗温度升高。长期在高温环境下工作,使得皮碗的橡胶材料失去本身的机械性能,如唇口破裂、橡胶粘度增大等,使得

时,摩擦功率增大使得皮碗温度升高。长期在高温环境下工作,使得皮碗的橡胶材料失去本身的机械性能,如唇口破裂、橡胶粘度增大等,使得![]() 继续增大。如此恶性循环迫使唇口掉料、撕裂,皮碗失去封严作用。

继续增大。如此恶性循环迫使唇口掉料、撕裂,皮碗失去封严作用。

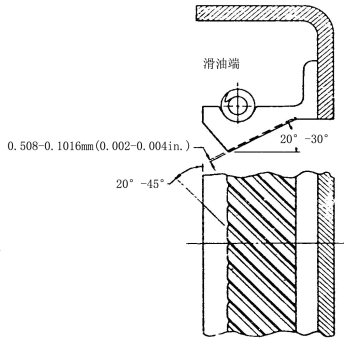

一项先进的密封技术的发展是流体动力唇密封(图3)[2]。这种密封在传统唇型密封的基础上增加了对于被密封液体的泵吸作用。流体动力唇密封有一个环形的尖锐唇口用于形成主密封,在密封的空气侧加上一个从主密封向外伸展、模压成型的螺旋槽型面,这些螺旋槽能把泄漏的滑油泵吸回去。由于螺旋槽的泵吸作用,因而能采用较轻的唇载荷,从而使唇摩擦力矩和唇下温度较低,可在一定程度上防止泄漏。

图3 流体动力唇密封

3.3 橡胶材料性能对密封性能影响分析

在唇形密封中,橡胶材料对密封性能有重要的影响。目前应用于直升机中有三种材料——氟橡胶、硅橡胶及腈类橡胶。

氟橡胶是包含氟、氢及碳的化合物,目前使用在大多数直升机唇形密封应用中。它的优点是具有高温工作能力、其耐大多数滑油、燃油及化学溶剂的性能较好。此类橡胶还具有优良的耐臭氧、抗氧化性能。机械性能包括有较低的压缩残余变形、高弹性模量和良好的抗拉强度。缺点是低温脆性和高成本。

硅橡胶是一种半有机合成化合物,由一条较弱的硅氧的化学链构成。通过添加剂可以获得较高的抗拉强度。硅橡胶可以在213 K~450 K(-60℃~+177℃)的温度范围内正常工作。硅橡胶的柔性及较低的阻尼性能使其在轴跳动严重的情况下有良好的随动性。

腈类合成橡胶在转速和温度较低的旧式传动系统中应用广泛。这种材料可在380 K(107℃)以下的温度使用。但是长期暴露在温度高于356 K(83℃)的油气混合物下会引起硬化。

根据化工行业标准HG/T2811,橡胶材料的物理性能如表1所示。

表1 橡胶材料物理性能

物理性能 | 胶料代号 | ||||||

丁腈橡胶 | 丙烯酸酯 | 硅橡胶 | 氟橡胶 | ||||

XA7453 | XA8433 | XA7441 | XB7331 | XC7243 | XD7433 | XD8423 | |

硬度(邵尔A型),度 | 70±5 | 80±5 | 70±5 | 70+8 -4 | 70+8 -5 | 70±5 | 80±5 |

拉伸强度,最小,Mpa | 11 | 11 | 11 | 8 | 6.4 | 10 | 11 |

扯断伸长率,最小,% | 250 | 150 | 200 | 150 | 220 | 150 | 100 |

恒定压缩永久变形 B型试样,最大,% | 100℃×70h | 120℃×70h | 150℃×70h | 200℃×70h | |||

50 | 50 | 70 | 70 | 50 | 50 | 50 | |

耐热空气老化: 硬度变化(邵尔A型),度 拉伸强度变化,最大% 扯断伸长率变化,最大% | 100℃×70h | 120℃×70h | 150℃×70h | 200℃×70h | |||

0~15 -20 -50 | 0~15 -20 -40 | 0~10 -20 -40 | 0~10 -40 -50 | -5~10 -20 -30 | 0~10 -20 -30 | 0~10 -20 -30 | |

耐液体(1#标准油): 体积变化率ΔV,% | 100℃×70h | 120℃×70h | 150℃×70h | 150℃×70h | |||

-10~5 | -8~5 | -8~5 | -5~5 | -5~12 | -3~5 | -3~5 | |

脆性温度,不高于,℃ | -40 | -35 | -25 | -20 | -60 | -25 | -15 |

4 泄漏和寿命考虑

成功的动密封设计并不是要求不泄漏,而是泄漏量应不影响零件的工作或引起使用维修人员的麻烦。目前国际通常的泄漏量限制为5ml/hr。

![]() 动密封的寿命要求取决于每个传动装置部件的预定翻修间隔期。传动装置密封一般不重复使用,因为密封拆卸时通常会产生损伤,所以设计寿命高于传动系统的翻修间隔期是无意义的。旋转唇形密封的寿命正比于其对摩擦功率消耗的吸收能力,并与发热率成反比。寿命计算公式为:

动密封的寿命要求取决于每个传动装置部件的预定翻修间隔期。传动装置密封一般不重复使用,因为密封拆卸时通常会产生损伤,所以设计寿命高于传动系统的翻修间隔期是无意义的。旋转唇形密封的寿命正比于其对摩擦功率消耗的吸收能力,并与发热率成反比。寿命计算公式为:

其中 ![]() ——寿命,hr

——寿命,hr

B ——寿命系数

D ——轴直径,mm

M ——摩擦扭矩,N·mm

![]() ——角速度,rad/hr

——角速度,rad/hr

密封寿命系数B取决于密封件材料、轴的材料、轴的表面粗糙度、同轴度、跳动、温度和润滑方式等,应由试验确定。如果滑动表面没有摩擦接触点,那么可以减轻密封磨损问题。在主密封位置形成完整的润滑油膜或采取严格的公差可以满足这种工作方式。如果没有摩擦产生,那么这种密封的磨损仅在起动和停车阶段由滑油中的硬质微粒或污物的摩擦产生。大部分成功的唇形密封均在具有完整润滑油膜的润滑条件下工作,仅在起动和停车过程中产生滑动接触。

5 参考文献

[1] 机械设计大典 第3卷《机械零部件设计》第26篇《密封》

范顺成 中国机械工程学会

[2] 机械设计手册 第10篇 《润滑与密封》 成大先 化学工业出版社

1

第页