中车戚墅堰机车有限公司 江苏 常州 213011

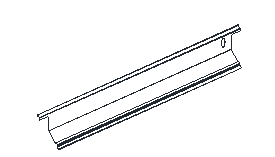

摘要:本文通过对有轨电车顶盖边梁组成(见图1)结构特点进行分析,从零部件成型、焊接、调修3道工序进行工艺研究,根据各工序的特点,通过多种方案对比,制定了一套合理的产品制作工艺路线,其中采用了滚压成型、钎焊焊接变形控制、预设反变形量等方法,确保了边梁组成直线度控制在2mm以内。

关键词:滚压成型;钎焊;反变形

图1 边梁组成

0.工艺难点

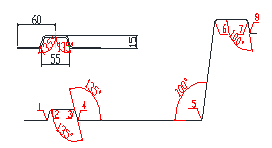

(1)安装支架尺寸要求高,成型质量很难达到要求,见图2。

(2)边梁组成刚性不足,钎焊后变形严重。

(3)调修难度大,调修位置和调修量很难确定。

图2 安装支架截面图

1.工艺过程

(1)边梁组成备料过程

边梁折弯:边梁通过折弯软件模拟,总共通过8刀完成折弯,折弯时需保证板材两边与折弯件靠模对齐,尤其是折第1、2、3、4刀,折弯后几字形在长度方向的旁弯量必须保证在2mm以内。折弯前检查下料状态,对板材直线度和平面度进行检查,直线度和平面度超出1mm以上,必须退上工序进行滚压调平和点状锤击,去除下料过程中产生的内应力。

图3 边梁

图3 边梁

安装支架成型:安装支架结构是回字形结构,安装支架折弯成型后尺寸,平面度、开档尺寸、平行度、高度均相差很大,并且长度越长,旁弯越明显,折弯成型很难达到图纸要求,通过工艺优化,成型工艺改成滚压成型,从图4、图5可以看出滚压成型明显优于折弯成型,且质量稳定,直线度、外形尺寸完全满足图纸要求。

图4 折弯成型 图5 滚压成型

(2)边梁组成钎焊

钎焊统一采用小电流、小电压焊接,焊接位置由平角焊位置转变成平焊位置,焊接速度适当加快。安装支架在3000mm以内的与边梁焊接时全部满焊,焊接后3000mm长旁弯控制在8mm以内,通过调修工序进行调直。安装支架是5000mm的与边梁焊接采用分段焊接,在后续车体总成时,四周刚性连接后再进行满焊,可有效减小焊接变形。

图6 钎焊

(3)边梁组成调修

根据边梁组成的旁弯量不同,在不同位置用U型夹进行夹紧,预设反变形量,然后按步骤进行烘调。采用薄板件调修方法,对变形伸长部分的金属进行有规则的集中加热,在3个不同位置按顺序进行烘调和锤击,火焰调修采用三角形和条形共同调修的方法。

![]()

![]()

![]()

图7 调修前 图8 调修后

2.结语

有轨电车边梁组成是顶盖的重要组成部分,边梁组成的旁弯影响顶盖组成后两安装支架的之间的尺寸,进而影响后续设备的安装,从备料、成型、组焊、调修各个工序按顺序进行有效控制,最终才可以确保产品质量完全满足图纸和设计要求。

参考文献

[1]章飞,翟斌.钣金展开与加工工艺(第二版).机械工业出版社.2007.