中国葛洲坝集团路桥工程有限公司 湖北宜昌 443000

摘要:近年来,在长江流域内,高桩板梁结构的码头逐步增多,建造在风化岩地基上的高桩梁板码头,当基岩(中风化岩)埋藏较深且其上强风化层较薄,钢管桩仅靠锤击沉桩,不能到达足够深度满足承载力(抗压和抗拉)的要求或不能满足桩的最浅入土深度要求,影响结构的稳定,为满足码头正常使用受力要求,采用钢管桩内灌注型嵌岩桩是一种较好的处理方法。为保证受力满足要求以及节约造价,设计可能采用小直径(直径小于1000mm)斜向嵌岩群桩来保证结构稳定。但在施工过程中,小直径斜桩相比较大直径斜桩而言,施工的效率更低,塌孔风险更大、钢筋笼下放更困难,导管下放易挂钢筋笼造成灌注混凝土失败风险。基于此,本文将主要分析码头斜向嵌岩桩施工技术,以供有关人士参照借鉴。

关键词:码头;斜向嵌岩桩;技术

1.码头斜向嵌岩桩施工工艺

1.1 护筒打设

斜桩钢护筒采用打桩船锤击沉桩施工,打桩船需根据钢管桩的长度及重量进行选择合适型号的打桩船。沉桩前利用清障船对沉桩水域范围内可能存在的大块石进行清理,确保管桩顺利入土。沉桩前,配合相关单位完成水上桩基础试桩试验,获取标高、贯入度、锤击能量、停锤标准等设计指标后正式沉桩。打桩船锤击沉桩前首先利用GPS设备复核打桩船自带GPS系统精度,确认管桩桩位坐标,桩位坐标测量精度满足《水运工程测量规范》和设计要求。

打桩船测量定位采用“工程远距离GPS打桩定位系统”,该系统由三台固定在船体上的GPS流动站和岸基GPS参考站来实时动态模式控制船体的位置、方向和姿态。GPS流动站的坐标数据经信号反馈线路传入计算机测控软件。软件根据船上3台GPS流动站与2台激光测距仪的相对位置,推算出2台测距仪的坐标数据。结合输入软件的桩基要素,推算出桩基中心坐标,并在测控软件上显示设计桩坐标的位置。将船体动态桩基位置移至设计桩基位置,完成精确定位工作,定位精度达到2cm以内。斜桩施工时,管桩的平面扭角和斜率通过感应器传输反馈信号给打桩软件后,同步调整打桩船来完成控制。沉桩过程采用全站仪和水准仪进行测量复核,主要目的为控制桩顶标高锤击至设计标高,观测沉桩贯入度确认是否达到设计要求从而判定是否继续锤击。具体步骤如下:

(1)钢护筒起吊

运桩船停靠在打桩船附近,通过松锚紧缆将打桩船移到运桩船边上,使两船成垂直形态,打桩船采用主副吊索和人工相互配合,起吊钢护筒。然后打桩船通过紧松锚缆远离运桩船,并在过程中缓缓立桩,然后桩架后倾,抱桩器合拢抱住并锁定钢管桩。

(2)沉桩施工

打桩船操作室通过控制台上倾斜仪调整桩架倾斜度,将钢管桩粗略调整至设计倾斜度,然后打桩船GPS-RTK定位系统根据GPS收到的信号及预先输入单桩平面坐标,计算打桩船姿态及空间位置数据,并将图形及位置精度显示到控制台显示屏上,以便操作手观测。定位满足要求后,慢慢下放主吊索,使桩在重力作用下自动插桩,插桩过程中逐步解除副吊索的卸扣。下桩过程中再次复核桩位确保满足精度要求,若不满足要求,需重新起吊钢管桩后重心下桩。

待精度满足要求后,松开主吊索,桩锤沿桩架继续下滑,直至稳定为止,解除抱桩器,启动打桩锤。沉桩开始阶段要重锤轻打,以防溜桩,待贯入度正常后逐步加大冲击能量,在锤击过程中若贯入度异常,桩体突然下降或过大倾斜移位等情况需立即停止,查明原因。锤击符合停锤标准后,解除桩帽,继续下一根施工。注意沉桩施工顺序必须方便船舶进出和正常到达桩位。

待一排管桩全部沉完后,根据入土深度情况,对部分入土较浅的管桩采用型钢进行横向夹桩,使钢管桩连成整体,确保斜向钢护筒不倾倒变形。

1.2 斜桩成孔

在采用旋挖钻进行斜桩钻孔过程中,由于地质条件不同,可采用清水孔或泥浆孔钻进,具体要看地质是否满足要求,主要依据是地勘资料和钢管桩沉桩记录。由于重力作用,在斜桩钻进过程中可能将造成钻具弯曲,对钻具造成损伤,易发生钻具连接螺纹折断或钻杆事故,并会造成钻孔斜度发生变化,使斜度满足不了设计要求,还可能发生锤头与钢护筒底口卡住,发生卡锤事故,防止这种现象的措施是采用在钻杆底部加装导正器,其直径要比钢护筒直径小5-8cm左右,单个导正器分为2半组成,通过螺栓连接锁定,主体结构由2-3cm钢板焊接而成,内测由钢板焊接的龙骨支撑,导正器上下两端承45度内卷约5-10cm宽,确保其不被钢护筒底口挂住,目前市场已有专业厂家生产,可根据需要提前订做,导正器由肋与钻杆焊接,导正器不能与管桩内壁产生太大摩擦。用旋挖钻机为例,一般装在倒数第2节、第3节钻杆上底端,安装后的钻杆要能正常伸缩归位,出钢护筒那节钻杆一般不设置导正器,避免在伸出钢护筒后无法收回。

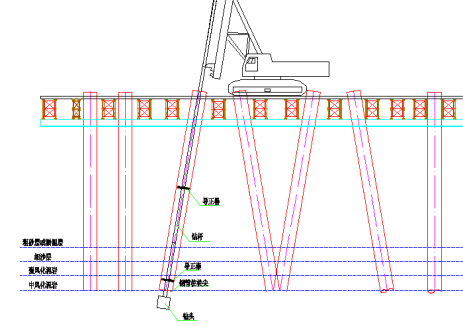

斜向嵌岩桩成孔示意图

钻机就位前需通过掉线实测钢管桩的斜度,由于采用旋挖钻机,其调整钻具斜度十分方便,且采用电脑控制,因此采用旋挖钻机进行斜桩施工,在机器就位时间上,很有优势,一般5分钟内即可完成,加快施工进度,若采用其他钻机还需进行钻机底盘的改装,不同的斜率还需不断调整。

根据项目实际施工情况,大部分采用清水桩施工,气举反循环排渣,孔内水面必须高于江面1-2m,经实践,一般一根斜桩从钻机就位到终孔约4-6小时即可,本项目最高记录24小时成孔5根斜桩。由于是斜桩,桩尖偏离桩顶的距离有好几米,所以无法按照地质情况来预先确定嵌岩桩的终孔标高,因此主要根据排除的渣样来确定岩面和终孔标高。

沉渣厚度的检验:用细的钢丝绳底部吊铅球(便于滚动)做测绳,测绳所测的孔深与钻杆所测的深度即为沉渣厚度。

1.3 安放钢筋笼

由于是小直径的斜孔,不但孔有倾斜度且孔内空间较小,钢筋笼吊装下放具有一定的难度,必须对钢筋加工进行改进,具体措施如下:

(1)提前与设计沟通并征得同意,将加强箍设置在主筋外侧,保证箍筋内测平衡以及后续导管不挂钢筋笼;

(2)为保证钢筋笼对中安放,必须保证钢筋笼保护块焊接牢固、均匀,钢筋笼保护块可采用钢筋制作;在钢管桩内的钢筋笼由于自重原因,钢筋笼中上部会下挠弯曲,导致钢筋笼变形,因此在此段每层保护块不少于8个,四周均匀焊接;

(3)为保证钢筋笼能顺利下放至孔底,将第一段底部1m范围内做成喇叭收口;

(4)在下放钢筋笼过程中,为保证钢筋笼下吊入底,顶部钢筋笼不设置吊耳,采用直径16mm的圆钢与钢筋笼主筋焊接,施作吊筋,下放就位后,将其与钢护筒口焊接牢固,避免钢筋笼上浮。

1.4 混凝土浇筑

嵌岩斜桩内混凝土灌注方法与直桩相同,即采用导管法灌注水下混凝土,但因为是斜桩,有以下几点必须特别注意:

(1)由于是斜桩施工,在钻进终孔后需立即进行清孔下钢筋笼浇筑,切记长时间等待,以免造成塌孔。

(2)由于是小直径斜桩,导管需加装导向器,导向器采用12mm厚的钢板与导管焊接成中间大向两端逐渐收口的气包形式,高度大约40cm左右,一个导管导向器有8片扇形钢板焊接而成,导向器一般焊接在单根导管中间偏下位置,每根桩在钢筋笼范围内按照6-10m设置一个导向器。导向器主要起支撑导管作用,也避免导管挂钢筋笼。

(3)由于导管在孔内是倾斜的,因此导管本身以及法兰盘的刚度要大,防止导管发生弯折;

(4)由于是斜桩,无法准确量测桩内混凝土面标高,只能测导管内混凝土面标高,通过测量导管内混凝土面标高和浇筑混凝土方量来推算桩内混凝土面标高,由于钢管桩桩尖以下可能存在塌孔,故推算不准确。因此在提升导管时候要十分小心,防止将导管提出混凝土面。

2.结语

通过本工程实例,面对复杂地质土嵌岩灌注桩施工根据其地质结构和土质特点的优劣做出充分的考虑,选择最合理施工工艺技术,可有效的降低工程成本,节约工期,保证施工质量和安全,为类似工程的施工提供经验。

参考文献:

[1] 浙江省建设厅.钻孔灌注桩图集(2004浙G 23)[M].浙江,2004

[2] 包雄飞.浅谈港口桩基工程嵌岩桩的桩型及应用[J].中国水运,2014(11)