(枣庄市沃丰水泥有限公司;山东省 枣庄市;277100)

摘要:随着环保排放标准的逐渐降低,本不是SO2排放的重点监控行业的水泥企业,面临着巨大的生产压力,很多企业不得不考虑如何控制硫的排放,来满足日益严峻的环保政策要求。回转窑系统SO2的生成与原燃材料的硫含量有直接关系,主要是石灰石和燃煤;其次是因工艺煅烧过程中出现的用风不当和煤粉燃烧状态不好。

关键词:超低排放;亚硫酸铵;煤粉燃烧

0 引言

随着环保排放标准的逐渐降低,本不是SO2排放的重点监控行业的水泥企业,面临着巨大的生产压力,很多企业不得不考虑如何控制硫的排放,来满足日益严峻的环保政策要求。目前水泥企业使用的脱硫方法有干法脱硫、湿法脱硫、石灰石喷雾干燥法、氨法脱硫等,脱硫剂有氨水、熟石灰、脱硫水剂、氢氧化钙干粉等,使用成本也高低不等,相对来说氨法脱硫使用设备少、投资小,操作方便、运行成本低等优点。但同时使用中也存在一些问题,下面就氨法脱硫工艺的优缺点来进行探究。

1 硫的来源和粉磨的影响

回转窑系统SO2的生成与原燃材料的硫含量有直接关系,主要是石灰石和燃煤;其次是因工艺煅烧过程中出现的用风不当和煤粉燃烧状态不好。生料磨运行过程中SO2一般不会高,因为生料粉本身就是一种脱硫剂,生料粉磨过程也是一种脱硫工艺。废气中的SO2和在粉磨过程中吸附在CaCO3表面并进行反应形成CaSO4,固溶与生料中随之进入均化库。进入预热器后随着温度升高分解为SO2,在高温下与活性CaO反应生成CaSO4,一部分挥发出来与生料粉继续反应形成外循环;一部分在预热器内与钾、钠等反应生成K2SO4、Na2SO4固溶与产品中。

停生料磨后,废气中的含硫气体无法与生料粉进行混合,直接经增湿塔进入烟囱排放,而进入增湿塔的废气先经余热发电利用温度不高,增湿塔内喷水量很低,几乎起不到减硫效果,从而使SO2排放浓度较开磨时成倍数升高。此时在二级预热器出口烟道中喷入氨水,氨水中的NH3和SO2反应生成亚硫酸氨, 有效的控制了SO2的排放值。

2 使用的效果

2.1 当SO2排放值上升到100mg/m3以内时,开启脱硫系统20分钟内可降到500mg/m3以下,用量需达到1.4m3/h以上,当排放值更高时,需用氨水量更高;但随着SO2的降低,正常情况下能够降到20mg/m3左右,氨水用量可逐渐下降到0.6mg/m3以下,且排放稳定。

2.2 脱硫后的副产物在系统内部消解,对产品质量及料子成分无明显影响。

2.3 氨法脱硫效率较高,能够达到80%以上的脱硫效率,能满足目前的环保排放要求。

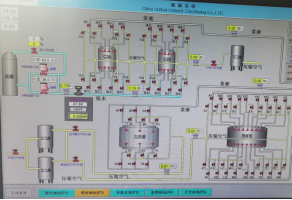

图1 脱硫喷射系统位置 图2 脱硫系统中控操作画面

3 出现的问题

3.1 喷枪需经常性检查清理,否则喷入的氨水在二级出口的上升烟道中,部分物料表面水分增加,没有被及时带出二级筒而沉降到椎体落入下级的上升烟道,在撒料板处形成结皮并逐渐增厚,将该进口孔径面积缩小,导致下料不畅,会带来C2下料管堵塞的隐患。

3. 2 使用氨水降硫,同时SNCR脱硝系统也喷入大量的氨水消解NOx,二者共同带入系统内太多的氨水,对烟气管道、烟囱、袋收尘器壳体、滤袋的腐蚀程度增加。

3. 3 在二级筒喷入氨水的温度条件相对偏低,氨逃逸的量增多,给后期环保的排放指标带来隐患和造成环境的污染。

4 改进的措施

4.1 合理控制脱硫氨水的使用量 首先从操作控制上,当需要开启脱硫系统降低SO2时,初期的氨水使用量较大是为了快速控制SO2的上涨,当SO2出现下降趋势后及时降低氨水的喷入量,避免过量使用。

4.2 改善喷枪喷头的雾化效果,减少对粉尘粘附水分的影响。

4.3

结束语:

定期对二级筒椎体和下料管、撒料板处的清理,尤其是使用高镁石灰石的生产线,低熔点成分出现的较早,氨水的大量喷入,会进一步促使结皮的生成。

参考文献:

[1]茶进忠. 氨法脱硫在回转窑烟气治理中的应用[J]. 云南冶金,2016(2).

[2]李修启. 停生料磨时硫超标的治理[J]. 水泥,2013(1):25