东莞市输变电工程建设有限责任公司 广东东莞 523000

摘要:基于对大型变压器现场局部放电故障的测试和实验,多种检测方法下将局部放电故障原因进行分析。结合每种方法的不同优点和缺点,在实际场景应用检测结果中存在差异性。大型变压器现场局部放电故障定位是其正常、高效运行的阻碍因素,也是降低大型变压器效益的重要因素。本文结合不同场景中的大型变压器局部放电故障定位展开深度研究,结合具体检测手法,提高检测手段和方法,促进电力系统稳定、安全运行,致力于提升我国电力行业社会地位和经济地位。

关键词:大型变压器;现场局部放电;故障定位;措施

引言:

大型变压器现场局部放电主要表现为火花放电、辉光放电、亚辉光放电三种类型。对变压器安全、高效运行造成一定影响。基于此情况,通过对大型变压器现场局部放电故障定位,有利于了解故障产生的原因,制定详细解决方案,确保大型变压器安全运转为电力行业提供重要机械保障。在合理检验检测过程中,结合局部放电情况的损失进行评估,及时调整局部放电频率和强度,促使放电故障定位实现精准性目标。

1大型变压器现场局部放电故障定位的意义

电力系统电压等级的提高和高压电气设备的结构存在紧凑化特点,对大型变压器绝缘结构考验较为严格。在大型电力变压器中使用中,针对现场局部放电量的测量是针对绝缘性检测最为有效的途径,对于测量局部放电量,可以借助技术人员掌握的设备的绝缘情况进行变化量测算,使整个局部放电故障定位更加准确。同时,在现场测试环节中,结合局部放电的位置特点,对特殊局部放电问题展开准确判断工作,同时对局部放电故障位置进行合理化推论,促进变压器内部缺陷的维修工作部位,帮助变压器提升设计与使用水平。另外,可以在运行状态下,对变压器进行系统性测量,确保大型变压器现场局部放电故障定位准确,提高变压器的转化能力。

2大型变压器现场局部放电故障定位的现状

2.1大型变压器现场出现泄漏问题

电力变压器在局部放电的过程中,会产生电磁泄漏、电极两端存在脉冲电压的情况、绝缘物质分解出气体等。结合大型变压器的局部放电过程产生的故障现象,以及实践应用问题等,在特定测量方法下进行检测,确保检测结果的稳定性和安全性。此外,在实际检测过程中,多种检测方法对测试脉冲电压和电流时,会形成一定的数据差异,使大型变压器的电力压力逐步增大,使较多的脉冲电流聚集起来。同时,利用脉冲电流法进行检测是最为行之有效的变化。

2.2难以准确判断变压器的放电位置

大型变压器局部放电故障位置判断,体现技术人员的有效排查能力,使放电故障得到解决。同时,快速查找放电变压器的故障原因,可以提升变电的整体效果,提升变压器变电产值。在大型变压器建设施工中,在具体的安装环节做好精准布局工作。首先,要对电压器的隐患点进行排查,并记录准确地排查数据。但是,在实际排查作业中,由故障发展的速度快,给排查工作带来一定难度。在定位原理剖析其中,结合电气元器件的定位方法,可以进行仔细分析,通过电容改造,对分量检查方法、极性检查法和多个位置排查检查法等进行合理化应用,了解和判断电器放电的具体位置。

2.3大型变压器局部放电故障检测失真

在对电力变压器进行局部放电检测时,要排除电波干扰问题,使其干扰电磁波。基于此,对超声波反射原理进行故障检测,提高故障位置排查的准确率。在检测过程中,电磁干扰时,电力变压器局部放电检测结果存在不稳定性,严重由于特高频其电阻波的传播速度较快,在放电速度定位上存在难度性。变压器放电故障定位检测中,导致检测电力变压器电磁波干扰,使其防护性性能减弱,不能保证检测准确性。针对这一情况,大型变压器局部放电故障检测失真问题严重影响变压器使用情况,对排查局部放电故障定位造成干扰。

3大型变压器现场局部放电故障定位的方法

3.1高频电流法

局部放电的变压器会产生高频电磁信号,且本身具有良好的抗干扰素力,且电磁波的传播速度比较快,在测量过程中很容易实现准确定位目标。同时,由于高频电磁波自身存在一定的局限性,不能穿透金属物体。基于此,大型电力变压器现场局部放电位置判断存在一定困难。比如,绝缘纸板和绕组在电磁波干扰下不能准确工作。在高频点来法应用下,科学应用油纸复合绝缘介质,加强电磁波干扰和损耗的影响。比如,在非电接触时,高频测量法中要根据测量抗阻功率通过高频罗氏线圈,对脉冲电流信号进行耦合回路搜集,使高频电流信号引入起到辅助性效阻抗压作用,使变压器整体运行情况处于平稳状态,促进非接触式测量数值准确性。

3.2超高频检测法

大型变压器现场局部放电过程中,会产生超高频电磁波,使金属箱运行速度减慢。在变压器设备内部进行输出和输入。基于此,利用超高频检测法进行测试过程中,可以准确获取放电信息数据,结合变压器内部绝缘阻件进行精准分析和系统诊断,根据超高频传感器安装方式和使用方法的差异性,要科学进行重置和改置工作。超高频检测法可以高效测量到300-3000MHz范围值内,能够避免现场局部放电干扰问题。高频传感器的瞬间状态良好,其测试灵敏度较高。在实际测试过程中,基于大型变压器的变压情况,结合其内部结构复杂性,进行不同强度的测试。解决其放电强度衰减问题,从而突出高频传感器的精准测量优势。

3.3超声波检测法

大型变压器局部放电主要是在绝缘材料缝隙中产生的气体之间发生强烈运动后,产生的一种较大压力,从而形成超声波。超声波在油和绝缘纸的接触中,将电磁传播到变压器外壳,且在外壳上产生一定压力形成局部放电现象。超声波检测法主要通过其适用范围进行放电检测,频率一般在20-200kHz之间。另外,超声波信号法定刑判断变压器内放电量大小,阻断局部放电类型的差别,导致超声波参数受到放电时间、放电字数、放电幅度、放电能量的影响,在进行测算中处于相对稳定状态。同时,在不同的放电类型中,要结合不同的位置分布特点,设置不同频谱检测工具,使局部超声波特征实现参数统计。

3.4光学检测法

大型变压器在局部放电故障定位检测中,要结合变压器的发光、发热情况,采取光电探测法,对变压器的放电情况进行准确检测,利用光学检测法发挥其干扰力强、灵敏性强的问题。利用光学一起探测器获取光伏信号后,要结合传统脉冲电流检测的放电量,保证放电程度判断准确性。光学检测法通过普通光学传感器及荧光光纤检测,在外部设备检测过程中,不能对内部设备进行检测,使得普通光学传感器只能依靠设备外部进行检测,无法深入设备内部找准检测点。基于此,在光学检测与脉冲检测方法下,要结合光却信号对变压器局部放电次数、强弱、电量等进行检测。检测变压器局部放电是一种新型的技术,其专业性较强、需要研究解决的方法和技巧,使其检测信号更加稳定。

3.5油中气体溶解检测法

大型变压器局部放电中,液体绝缘油和固体绝缘纸老化问题,会导致大量可溶性油中的分子进行分解,比如,甲烷、乙烷、乙炔、乙烯、二氧化碳、氢气等,这些检测油中的成分,容易导致变压器局部发生放电现象。检测油中的成分可以成为变压器放电现象的检测介质。在利用油中气体溶解分析检测法时,要结合具体检测结果做好现场磁干扰,同时进行离线监测,使其优势性更为明显。因此,在油中气体溶解检测法中,要熟练掌握油中气体的特性与本质,避免其检测结果受到影响。

4大型变压器现场局部放电故障定位的措施

4.1控制外界干扰环境

4.1.1阻断外部干扰

油纸与变压器分离作业,可以阻断外部干扰,促进变压器内部组件协调运行,提高变压器内部安全性能,从而提升变压器逻辑连接的稳定性。通过阻断外部干扰,使局部放电故障得以准确定位,并根据定位情况对高压局部放电量进行常规化处理。同时,针对不同工作效用的油纸进行模块检修工作,实现整体放电测试模块优化目标。

4.1.2减少放电数量

在工作模块中,要减少放电量的必要性,提高底座逻辑的控制准确性,从而对不同高压测试模块进行协调作业。因此,在确保控制局部放电检测中,通过提升整体局部放电试验效率,使放电量得到合理化控制和利用,提高大型变压器的产能情况,进而提升变压器综合应用水平。

4.2加大防尘控制力度

在局部放电因素探究中,异物和粉尘是影响变压器局部放电的主要因素。检测实验根据具体检测数据,对金属颗粒进行检测。在电场作用下,要结合可能产生的放电量进行检测。无论是金属还是非金属粉尘,都会成为大型变压器局部放电的影响因素,基于此,在变压器制造和使用、维护等环节中,要保持变压器内部环境和外部机体的清洁,加大防尘控制力度,做好防尘工作。根据制造过程中的产品特性,结合大型变压器运行过程中的现场局部放电故障进行定位,使产品受粉尘影响树脂得以准确记录,从生产制造环节建立密封防尘厂房。在安装过程中,要保证在绝尘环境中组合安装,杜绝各类异物残留和粉尘浸入。根据制造过程中的具体操作环节建设绝尘环节,保证大型变压器在生产、使用中处于无尘状态。

4.3绝缘件集中加工

在大型变电现场绝缘件加工中,要结合绝缘件的金属粉尘产生情况,结合绝缘件附着金属粉尘进行技术加工,保证变压器组件干净,使绝缘件充分发挥绝缘特性。因此,趋势在绝缘车间统一集中加工中,要设置专门的机械加工区域,根据该区域的生产加工特点,对生产粉尘区域进行隔离作业。通过绝缘件集中加工过程,提高对局部放电故障位置的检测效率,使检测方式逐步优化,提高变压器现场局部放电可控率。

4.4严格控制硅钢片的加工毛刺

在变压器局部放电故障定位中,要严格控制硅钢片的加工毛刺产生情况。变压器铁芯片在横剪、纵剪过程中,可以剪切成形,这些剪切的切口容易存在不同程度的毛刺,导致内部电流不断增加,且环流加大空载损耗,造成钢片铁心厚度增加,导致叠片数减少,不能有效保护变压器安全运行系数。如图1:

图1 硅钢片

同时,在铁心插上轭和运行中受到振荡,毛刺都会存在脱落的风险,一旦落在变压器机体上,就会发生放电。另外,毛刺一旦落在箱底,也会导致变压器电场环境发生变化,有序排列使得低电位放电。基于此,铁心片毛刺要在制作环节中保持尽可能少或杜绝有毛刺,保证110kV产品铁心片毛刺标准厚度——0.03mm;220kV产品铁心片毛刺标准厚度——0.02mm,使控制硅钢片发挥控电作用,突出其功能性价值。

4.5引线采用冷轧线耳

引线冷轧线耳是降低变压器局部放电量的有效性措施,是保证变压器安全运行的重要有利因素。在磷铜焊过程中,会产生较多的飞溅焊渣,较容易洒落在变压器器身上和绝缘件机身上,造成连电、短路的情况。此外,焊接边界区域中,运用浸水石棉绳隔离开,可以有效避免水进入绝缘件,导致连电现象。基于此,在进水清理过程中,如果不能将水清理干净,就会导致变压器局部放电量增加,对大型变压器造成损坏。如图2:

![]()

图2 绕组线引线

4.6零部件边缘的圆整化

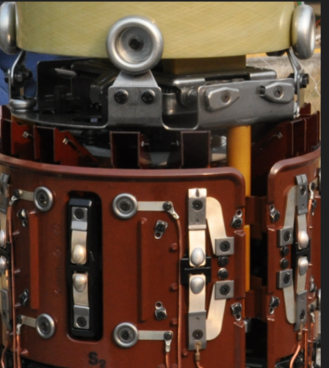

大型变压器的每一个件,对其正确运转具有促进性作用,在改善场强分布过程中,要结合放电起始电压特点,对零部件边缘进行圆整化。如图3:

图3 有载分接开关

具体加工要求如下:(1)改善场强分布现状,提高局部放电电压,使铁心中的金属构件得到合理制作,促进夹件、拉板、垫脚等边缘处理,使其他金属构件的边缘区域平整。(2)防止变压器运行过程中的零部件由于摩擦产生铁屑,使这些铁屑在变压器运转中出现强大电场,破坏变压器的运行环境,导致起吊孔、挂绳、挂钩等接触部分产生倒圆问题,影响零部件边缘的圆整化水平。

4.7加强总装配产品环境及器身整理

变压器器身在真空干燥后,中试控股装箱前,要根据变压器器身情况进行整理,变压器体积越大,其结构越为复杂,在整理过程中耗时就会较长。由于器身压紧、紧固件等都是裸露在空气中的作业,这一作业过程中,容易产生吸湿、粉尘等外部环境,导致器身整理工作不够理想。基于此,在总装配过程中,要保证器身在防尘区进行,科学调整总装配时间,避免器身暴露在空气中时间较长,以≤8小时为宜,同时伴随干燥总装配清理。另外,器身整理结束后,要扣上节油箱,并对其进行抽真空处理,使其在真空油阶段,做好绝缘准备,使变压器器身保持干燥状态,提高脱湿处理效率。与此同时,在保证高电压产品绝缘强度作业中,要合理运用科学检测的方式方法,对总装配环节中的产品作业进行抽真空处理,确保器身干燥和清洁,从而提升含水量标准水平,促进真空作业取得良好成效。比如,在总装配过程中,要根据具体器身数据指标,对出炉时间、温度、湿度等进行抽真空处理,降低大型变压器的局部放电水平。

4.8真空抽油

真空抽油的目的是通过对变压器抽真空,使变压器本身绝缘结构无死角,彻底排除器内的空气。同时,在真空状态下注变压器油,使器身完全浸润在油中,至少静放72小时,方可进行测试实验。另外,在绝缘材料浸油过程中,要结合绝缘材料的厚度、油的温度、浸油时间等,做好浸油准备,使放电的可能性逐步缩小,确保变压器拥有足够电压条件能力,确保真空愁油达到降低局部放电量的情况。

4.9油箱及零部件密封处理

密封结构的好坏,直接影响变压器自身的作业质量和功率,使变压器从根本上解决渗漏问题。比如,在出现漏点后,要结合水分浸入变压器内部结构中造成的器件损坏,使局部放电情况受到不同程度干扰。在此过程中,变压器一旦出现漏点,就会导致水润在变压器中造成连电现象,使变压器由和其他绝缘组件吸潮,从而造成变压器局部放电问题,难以保证变压器安全运转。

结束语:

总而言之,大型变压器现场局部放电故障定位检测中,要结合定位技术和定位方法,实现带电设备检测。基于解决局部放电问题,在检测局部放电故障中,要结合多种带电检测技术的优势和缺点,对检测情况进行探索,提高相关技术的应用能力。

参考文献:

[1]臧其贤,热孜万古丽.托呼提.电力大型变压器局部放电带电检测及定位技术研究[J].科技经济导刊,2019,12(20):155-157.

[2]刘嘉林,董明,安珊,杨兰均,邝石,张伟政.电力变压器局部放电带电检测及定位技术综述[J].绝缘材料,2020,11(08):033-035.

[3]张杰,付泉泳,袁野.大型变压器局部放电带电检测技术应用研究[J].变压器,2018,05(08):121-123.

[4]范茜茜.电力变压器局部放电超高频检测仿真分析[J].电力大数据,2019,21(07):111-113.

[5]郑重,黄智伟,陈校芸.电力变压器局部放电检测技术综述[J].电源技术应用,2020,07(06):075-077.

[6]董旭柱,王昌长,朱德恒.电力大型变压器局部放电在线监测研究的现状和趋势[J].变压器,2019,03(12):085-087.