1 中铁四局集团有限公司 2 中铁四局集团有限公司

0.摘要

在桥梁工程中,桥面板一般预先在工厂中制作以减少现场施工的工作量,降低施工现场的安全隐患。传统的工场流水线常由工程工人完成作业,存在作业效率低,产品精度不足等问题。尤其当预制桥面板数量较多时,需要多家工厂进行生产以满足施工进度要求,这将进一步增加产品质量的离散度。本文结合工程实际,介绍了一种智能化预制桥面板生产线施工技术,可以大幅提高施工效率,获得良好的经济和社会效益。

1.工程概况

本工程为黄河段某高速公路桥,全长8.517km。本工程主要施工内容包括::桩基1335根、立柱1239个、系梁502个、承台4个、盖梁448个、现浇梁共21联、钢梁共7联;钢筋混凝土暗涵6处,天然气管道保护钢筋混凝土盖板1处,桥面板共5278块,预制梁共919片。

2.施工流程及工艺原理

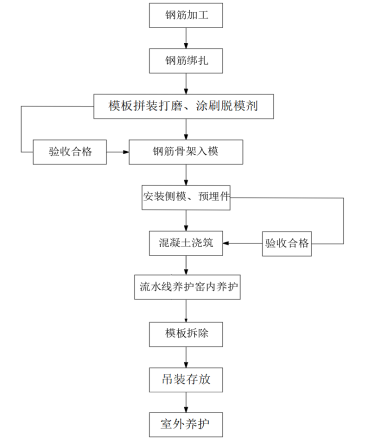

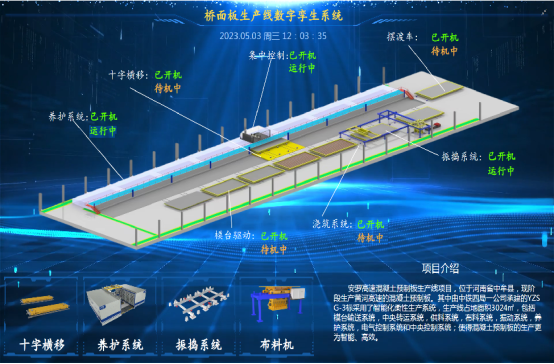

该技术的施工流程如图1所示,共有十道主要工序。控制系统由PLC控制,采用高精度位置传感器检测模具定位,桥面板及模具随模台流转,在各个工位可以实现变道超车。采用承重式独立养护窑,每个窑互不影响提高工效。中控室设有流水线的运行监控屏,模拟显示每个生产工位的运行状态,使中控室人员对生产线运行状态一目了然,合理调度管理。试验管理系统、物料系统、拌和系统已接入数字化管理平台,做到精细化管理。各类传感器与中控系统相连接,中控系统读取传感器反馈数值后通过预设参数与程序去控制整个施工过程,实现操作的自动化;中控系统与云端联网,远程实时监控。

图1.施工流程图

图2.工艺原理图

3.操作要点

3.1.模板拼装、涂刷脱模剂

预制桥面板流水线生产区底模与模台固定,底模与侧模之间通过螺栓连接,侧模与侧模间通过锁紧装置进行锁紧。

打磨完成后先逐块清洗,再用干净毛巾将模板内表面擦干净,随后检查模板清洁度,以手触摸无黑印为原则。模板涂刷水乳性脱模剂,涂刷脱模剂前需要保证模板表面的干燥,涂刷脱模剂时采用滚筒刷,脱模剂涂刷更均匀,不产生漏刷的现象。

3.2.钢筋骨架入模、安装侧模

钢筋骨架在胎架上绑扎成型后,采用桁吊配合定制吊具整体入模,桥面板侧面和底面所布设的垫块数量不少于 4个/m²,绑扎丝头扭入钢筋内侧,C55垫块的尺寸应能保证混凝土保护层厚度的准确性,其形状为工字形有利于钢筋的定位。

3.3.混凝土浇筑

通过中央控制室远程控制将验收合格后的模台通过轨道横移车移至布料振捣工位处开始进行混凝土浇筑,布料采用全自动智能布料系统,螺旋布料口均独立控制,下料速度可控,布料均匀,设有搅拌轴,防止离析,配置称重计量系统,实时显示混凝土余量。

3.4.混凝土振捣

振动系统采用智能高频振动台,布料机布料后进行振捣,振动台通过高频振动模式实现三维振动(高频+摇摆),振动频率、参数可调,确保获得最佳的振捣效果。侧模区域采用振捣棒人工辅助振捣,单次振捣延续时间为 20~30s,以混凝土停止下沉、不出现气泡、表面呈现浮浆为度,确保振捣混凝土的密实性及混凝土内部气泡能顺利排出。

3.5.混凝土收面

采用定制收面机将混凝土表面整平,待混凝土初凝后采用磨光机进行首次收光,然后人工进行二次压光,保证混凝土表面光滑且不易产生裂缝。

3.6.混凝土拉毛

拉毛用混凝土拉毛刷,拉毛刷刷丝采用2.5-3mm尼龙棒,刚度和耐磨力强,并具有吸水性小、尺寸稳定性好等特点,更换和使用方便,且道面拉毛纹理深度均匀、饱满,能够使道面粗糙度及表面抗滑能力满足要求。

3.7.混凝土养护

通过摆渡车将模台从等待工位处移至养生窑内,养护系统采用电热蒸汽养护系统,场内共布置8个独立养护工位,确保桥面板全过程均有足够的环境湿度,桥面板蒸汽养护分为静置、升温、恒温、降温四个节段,升温及降温速度控制在10℃/h以内,恒温养护阶段温度在55℃左右,相对湿度应保持在95%,恒温养护时间为8~12小时,出养护窑前混凝土强度不小于80%,混凝土与环境的温差不得大于15℃,以免由于桥面板表面和内部产生过大温差而出现裂缝。

3.8模板拆除及检验

预制桥面板强度达到80%进行起吊,吊装时采用专用吊具,保证安全和各吊点垂直起吊。拆除后的模板及时进行清理,并堆放整齐,防止变形、损坏。

桥面板转运至存板区前,将每块桥面板吊装至检验台进行实体质量检验验收。

4.技术特点及技术优势

该智能化生产线的最大优势在于,该生产线是柔性生产线。利用双向横移轨道,在各个工位都可以实现变道超车。该柔性生产线与传统生产线的对比如图3所示。传统流水线为单一的直线作业,需先全部完成第n道工序,才能继续进行n+1道工序。而智能化流水线借助双向横移轨道,A组件在完成第n道工序后可优先进入第n+1道工序进行加工。利用这一原理,该智能化生产线的生产效率得以大幅提高。

图3.智能化生产线优势

该智能化生产线的其他特点如下:

(1)养护方式采用独立式养护窑形式,可单独单模进行养护作业;

(2)养护控制系统采用干蒸和湿蒸混合控制系统进行自动控制,养护分为静置、升温、恒温、降温四个节段;

(3)进出养护窑方式采用中央转运车形式,实现模台在等待工位转运至养护窑内;

(4)上料系统形式:空中提升式运输料斗系统,减少布料机补料等待时间;

(5)布料系统形式:螺旋布料机,可实现根据构件宽度的不同,实施调整布料门的开启状态;

(6)振动密实形式:采用高频振动方式,实现平板构件的振捣密实作业。

5.实用效益

使用混凝土桥面板智能化流水线预制施工技术可以有效提高施工质量,从而可以降低混凝土外观通病。同时,使用混凝土桥面板智能化流水线预制这一工艺流程上,因为实现了自动化操作,减少了人工,节约了施工时间。人工成本方面可从8人/工作面减少到4人/工作面,节省人工成本50%,预制功效可由1天6块提高到1天12块,除去前期设备投入成本,综合成本降低50%以上。

同时,该施工技术积极响应国家政策号召,为实现智能化建造以及无人化施工提供了智慧经验,具有良好的社会效益。

6.结语

相比于传统的流水生产线预制桥面板,预制桥面板智能化生产线创新性的使用了双幅轨道等技术,能够有效减少人力消耗,提高施工精度和施工效率,为智能化建设和无人化施工提供了新思路。该技术在工程实践中取得了良好的经济效益和社会效益,可以为同类工程提供经验借鉴。

参考文献

[1]耿树成.孟加拉帕德玛大桥铁路纵梁及预制桥面板架设施工技术[J].世界桥梁,2021,49(03):21-27.

[2]付杨,吴永国.预制桥面板钢板组合梁标准化建造技术[J].交通世界,2020(28):92-94.DOI:10.16248/j.cnki.11-3723/u.2020.28.042.

[3]李志宏.钢混凝土组合梁预制桥面板综合建造技术[J].建筑施工,2019,41(07):1348-1350.DOI:10.14144/j.cnki.jzsg.2019.07.053.

[4]尹君,武其亮.预制桥面板拼装施工工艺优化研究[J].安徽建筑,2019,26(06):108-111.DOI:10.16330/j.cnki.1007-7359.2019.06.043.