陕西奥维乾元化工有限公司 陕西榆林 719400

摘要:陕西奥维乾元化工有限公司煤气化装置采用传统的棒磨机煤浆制备技术,在国家“双碳”“双控”的政策背景下,为减碳节能,降本增效,采用合同能源管理的方式,引进成套煤浆提浓装置,增加一级细浆研磨,改善水煤浆粒度级配,经过试运行,最终水煤浆浓度提高3%以上,有效气含量提高约2.78%,创造了良好的经济效益。

关键词:水煤浆;粒度级配;有效气;研磨;减碳节能

水煤浆气化是煤气化主流技术之一,水煤浆的浓度、稳定性和流动性,对水煤浆气化装置的经济和稳定运行起着十分重要的作用。出于成本考虑,大部分水煤浆气化装置都使用低阶煤作为原料。但低阶煤水分高可磨性较差,以传统的棒磨机制备技术得到的煤浆浓度普遍偏低(57~60%),极大影响水煤浆的气化与燃烧效率。研究表明,在投煤量不变的情况下,水煤浆浓度越高,向气化炉中加水越少,系统消耗热量也就越少,有效气含量越高,CO2下降,O2供应下降,同时煤气总体积不变。以60%的水煤浆进料1500 t/d处理量的气化炉为例,按效率粗略估算,若煤浆浓度降低1%,每年需多消耗4000 t煤。

陕西奥维乾元化工有限公司煤化工装置于2013年投产,煤气化装置采用西北化工研究院多元料浆气化技术,现有3条φ4×6m的棒磨机生产线(2开1备),3台3.2米的气化炉(2开1备)。单台磨机处理原煤量为58t/h,整个气化系统所需原煤为2×58t/h,135m3/h日消耗气化煤2800t/d。煤浆提浓装置实施前,气化煤浆浓度平均为61%左右,棒磨机滚筒筛存在甩浆的不良工况。为此,奥维乾元化工采用合同能源管理的方式,引进成套煤浆提浓装置。

2021年10月,煤浆提浓装置稳定运行后,气化装置煤浆平均浓度达到64%左右,平均提高3个百分点,平均粘度459 mPa·s,煤浆流动性良好。煤浆提浓系统投用后,气化效率显著提高,氧煤比由原来的467 Nm3/m3提高499 Nm3/m3左右。有效气含量由提浓前79%提高至82%,提高了3个百分点左右,经济效益明显。

煤质、粒度级配和添加剂,是影响水煤浆浓度的三大重要因素。其中粒度级配是决定水煤浆浓度和稳定性的重要因素。传统棒磨机制取的水煤浆粒度分布呈“橄榄型”(正态分布),在中间形成了最多的粒度分布。按照颗粒堆积理论,良好的级配关系是颗粒之间要形成一定级差,粒度分布要呈现出“哑铃型”,使不同大小的煤颗粒互相填充,形成较高的浓度填充体系,降低水煤浆的表观黏度,提高煤浆的流动性和稳定性,从而获得较高的制浆浓度。

2.2.工艺流程

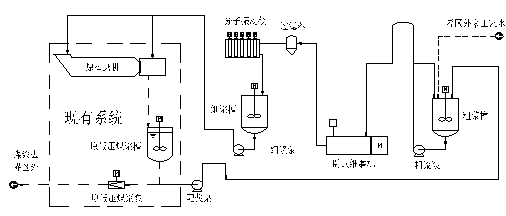

煤浆提浓装置整体是一个独立的装置,属于原煤浆制备系统的旁路系统,该系统的停运不影响原有系统运行。原有棒磨机出口浓度约61%的粗煤浆,经配浆泵由原小煤浆槽抽出约8 m3/h,在新增粗浆槽中加水配置成浓度42-45%粗煤浆。浓度42-45%粗煤浆约10 m3/h经粗浆泵加压,送至新型卧式超细磨机。在超细磨机中粗煤浆与直径3mm的钢球碰撞研磨,煤浆颗粒达到纳米级,具有较强的润滑性。经过超细磨机的研磨,细浆中煤粉颗粒大小达到45微米以下,325目通过率由原来的35%左右提升至70%以上。超细磨机出口的细浆,先通过过滤器除去可能逃逸的磨料后,经分子振动仪进行分子间超大功率震动,除去煤颗粒中的部分内水,最后进入细浆槽中。高流动性的细浆通过细浆泵加压,送至原有棒磨机滚筒筛中与原粗煤浆,提高原有煤浆的流动性,逐步减少原棒磨机加水量,从而提高煤浆浓度。

2.3.主要设备

煤浆提浓装置核心设备为三台新型卧式细磨机,单台处理能力为干基5-7吨/小时,额定功率为400KW,实际试运行功率约210KW左右。与传统的立式磨机相比,该磨机具有电耗低,检修维护方便等特点。其余5台煤浆泵均采用离心式煤浆泵,相比传统隔膜泵维护运行成本低,可调节工况范围较大,离心泵比隔膜泵有明显的优势。

序号 | 设备名称 | 技术特征 | 数量 | 备注 |

1 | 卧式细磨机 | 型号:HF-1500 处理量:Q=5-7t/h(干基) 功率:N=400kw(10kV) | 3台 | 两开一备 |

2 | 配浆泵 | 型式:离心泵 功率:N=25kW | 2台 | |

3 | 粗浆泵 | 型式:离心泵 功率:N=25kW | 2台 | 共用一台备泵 |

4 | 细浆泵 | 型式:离心泵 功率:N=25kW | 1台 | |

5 | 粗浆槽 | 搅拌器功率:N=15kW,20m3 | 1台 | 常开立式落地 |

6 | 细浆槽 | 搅拌器功率:N=15kW,20m3 | 1台 | 常开立式落地 |

7 | 研磨介质 | 3mm耐磨研磨料 | 20吨 | 随机调试用量 |

8 | 分子振动仪 | 2套 | 专有设备 |

2021年4月底,奥维乾元化工经过广泛的调研论证,以能源合作的模式,引进了最新型式的煤浆提浓装置。该系统主要由3台HF-1500型细磨机及其附属煤浆槽和煤浆泵等设备组成。煤浆提浓装置的设计和建设历时五个月时间,于10月底完成试车和验收。

3.2.试车情况

以煤浆提浓装置稳定运行后(10月29日至11月14日)单系统运行相关数据,与技改前(9月26日至10月16日)运行数据进行对比。在保持水煤浆添加剂加入量不变的前提下,水煤浆平均浓度提高3.041%,有效气含量提高约2.78%,吨氨耗煤量减少约0.0308t,煤浆粘度增加至459 mPa·s,煤浆流动性在B+以上,与煤浆提浓前相当,稳定性方面24小时未见硬沉淀。从煤浆粒度分布情况看,提浓后煤浆<325目通过率由原来的35%左右提高至80%左右,细颗粒比例上升明显,从粒度级配上实现了“双峰级配”。

煤浆提浓装置试车前后数据对比

项目 | 试车前 | 试车后 | 变化情况 |

煤浆浓度质量分数 % | 60.833 | 63.874 | 提高3.041% |

煤浆粘度 mPa·s | 348 | 459 | 增加111 mPa·s |

气化炉煤浆量 m3/h | 70 | 68.6 | 减少1.4 |

气化炉耗氧量 Nm3/h | 33150 | 33950 | 增加800Nm3/h |

气化炉日上煤量 t | 1509 | 1538 | 增加29t |

有效干气产量 Nm3/h | 77899 | 81163 | 增加3264Nm3/h |

有效气比例 % | 79.35 | 82.13 | 提高2.78% |

比氧耗 Nm3/kNm3(CO+H2) | 425.55 | 418.29 | 降低1.7% |

比煤耗 Kg/kNm3(CO+H2) | 807.13 | 789.56 | 降低2.17% |

日液氨产量 t | 1011.79 | 1052.46 | 提高40.67t |

吨氨耗煤量 t | 1.4918 | 1.4610 | 减小0.0308 |

3.3.经济效益估算

增产效益方面,煤浆提浓后合成氨日产量增加约40t,每年按300天运行时间计算,合成氨售价按4000元/t估算,单位制造成本按2500元计算,合成氨年增产量收益金额为1800万元。节煤效益方面,吨氨耗煤降低0.0308t,日均合成氨产量为1050t.化工原料煤售价按900元/t计算,年节煤增益为874万元

3.4.运行中存在问题

煤浆提浓装置在试车中也存在一定的问题:一、煤浆管线由于设计院经验不足,煤浆管线在初始试车过程中,经常发生堵塞,后期根据现场实际重新配管后问题基本解决;二、由于气化原料煤中水分含量较高,平均全水含量约15%,在棒磨机减水提浓过程中,减水过多棒磨机溜槽位置容易发生堵塞,导致滚筒筛未甩浆情况下,无法继续提高煤浆浓度。后期准备对溜槽进行改造,在棒磨机入口增设鼓型给料器,防止减水过多导致堵煤,以便进一步提高煤浆浓度。

结语

在国家“能耗双控”和“碳达峰碳中和”政策下,煤浆提浓是每个水煤浆气化装置的重要课题。水煤浆添加剂对于煤浆浓度的提高能力有限,改变传统棒磨机成浆的粒度级配,利用粗细颗粒相互填充,形成稳定浓度填充体系是具有良好的前景的提浓方式。

参考文献:

[1]邹杰,许玲玉.水煤浆浓度变化对煤气化工艺的能耗影响分析[J]. 煤化工,2016,44(2)

[2]李发林,赵新江,庞怀兴.煤浆浓度与有效气成分关系的探讨[J]. 煤化工,2012,40(5)