(中核四川环保工程有限责任公司 四川省 广元市)

摘要:环境安全是国内外广泛关注的问题,老旧核设施因贮罐的安全性和低放有机废液易燃易爆的特性使安全问题尤为突出。热解焚烧处理放射性有机废液工艺中,低放有机废液悬浮液输送过程中出现管线频繁堵塞的现象。通过分析排查堵塞原因,沉积因素分析,确定了管道堵塞部位,分析其结构缺陷制定改进措施,有效解决了悬浮液输送堵塞影响生产运行的问题。

关键词:堵塞;紊流;调节阀;流量计;改进

前言

核材料生产运行过程中产生的低放有机废液,暂存于碳钢贮罐。早期设计并运行的贮罐由于超出设计使用期限,已经受到不同程度的腐蚀,存在着可能发生泄漏的安全隐患,易燃易爆的特性进一步增加了安全风险。

国际上使用的热解焚烧技术因其减重效果好,减容比大且废物焚烧产生的灰烬易于加工成适于处置的稳定形式,已成功用于处理有机废液。低放有机废液处理设施在工程热试车期间,悬浮液输送系统两个供料管线发生堵塞,严重影响正常运行。因此,解决输送过程中的堵塞问题保障安全运行,推动低放有机废液进处理进程加快消除核安全隐患意义重大。

低放有机废液热解焚烧系统由预处理(悬浮液配制),热解焚烧、尾气净化处理等三部分组成,低放有机废液进行预处理后进入热解焚烧系统,生成的热解灰进入灰桶,产生的尾气进入净化工艺进一步净化后排放。在350~480℃下,TBP在氮气中热解,热解气体与煤油汽化气体燃烧后产生的尾气经净化处理排入大气,废液中的主要放射性核素集中在热解产生的热解灰(焦磷酸钙)中。

低放有机废液首先进行预处理。固磷剂通过料斗加入到石灰乳配制槽中,再加入活性剂和去离子水,配制成石灰乳后送入悬浮液配制槽,低放有机废液接收槽中泵入悬浮液配制槽,配制成悬浮液。

热解炉提前进行阶梯升温到反应温度。调节烟道气净化及尾气排放系统运行,使系统温度、负压、压差等满足运行要求。当热解炉内温度、负压等参数达到工艺运行条件时,将配制好的悬浮液泵送至热解炉热解。为避免进入热解炉的料液在高温状态堵塞喷嘴,对热解炉喷嘴使用氮气连续吹扫,并借以将悬浮液分散成细小的液滴,快速充分反应。

悬浮液经喷嘴喷入热解炉后均匀分散到炉内,低放有机废液在该温度下分解成P2O5、丁烯和丁醇,产生的P2O5与料液中的氢氧化钙发生中和反应,生成焦磷酸钙。焦磷酸钙和过量的氢氧化钙被炉内不断运动的钢球磨成灰。产生的热解灰冷却后,将灰通过卸灰手套箱卸入专用灰桶中。

1.1堵塞状况

工艺系统主要部分的设计采用了德国NUKEM公司提供的技术,部分关键设备如热解炉、高温气体过滤器、供料泵、流量计、卸灰斗及悬浮液输送的相关阀门均为进口。在工程热试车期间,供料管线经常性的发生堵塞现象堵塞时,需停止供料,用去离子水在线清洗被堵管线需反复冲洗多次才能疏通。从停止供料、冲洗、开始供料、到达设定供料量大约需要1-1.5小时,影响系统的稳定运行。堵塞严重时需要将管线上各个仪表设备拆除下来人工疏通,每次处理需要4-5小时,从停车处理到恢复投料耗时多达一周的时间,极大地影响了正常工艺运行。

现场拆除发现,调节阀和流量计入口处接口处均有不同程度的料液沉积物淤积。

2.1粘度影响

低放有机废液悬浮液由固磷剂、活性剂等多种物质配置组成。料液粘度和稳定性是悬浮液制备过程关键控制因数。一般来说搅拌强度高,料液分散相颗粒小且分散均匀,稳定性好;反之分散相颗粒较大,稳定性较差。料液的粘度则对供料稳定具有双重影响,较高的粘性可以增强料液的稳定性但也增加了料液在管线的运输难度,容易在管线内淤积、堵塞。由于工艺要求配置的料液粘度需控制在0--50mPa.s范围内,这样配制出的料液既表现出良好的稳定性同时有利于在管线内进行输送。现场多批次不同位置的对料液进行取样(表1),粘度指标均符合工艺要求。

取样序号 | 粘度(mPa.s) | 是否符合工艺要求 | 取样序号 | 粘度(mPa.s) | 是否符合工艺要求 |

1 | 19.5 | 符合 | 5 | 19.9 | 符合 |

2 | 21.2 | 符合 | 6 | 22.5 | 符合 |

3 | 18.7 | 符合 | 7 | 21.9 | 符合 |

表1料液黏度分析表

2.2 流速的影响

基于沉积理论,可以通过改变流体的速度缓解或消除沉积堵塞,随着流速的增大,管壁沉积强度减弱。

2.2.1影响流速的理论机理

流体的流速与压力与管道阻力形成直接关系,在压力一定的情况下,阻力越大,流速越小。

流动状态与水头损失的关系

V

V>V’cr;紊流运动CDE线![]() 紊流运动;E点之后

紊流运动;E点之后![]()

Vcr

速度由大变小,紊流变为层流;DC1B

速度由小变大,层流变为紊流;BC+CD

由上述的实验分析看出,任何实际流体的流动皆具有层流和紊流两种流动状态。圆管中正常流动的流态为层流时,沿程水头损失与平均流速成正比,而紊流时则与平均流速的1.75~2.0次方成正比。

由此可见,流动状态为了减小阻力,最好的办法是是流体保持层流,减少紊流的出现。

在流体的输送过程中保持管道的直通,保持流体的运动方向,可以减少紊流的出现,也就相应的提高了流体的速度。当悬浊液流经过气动薄膜单座调节阀时由于压力,水流撞击到阀座底部时,会产生水击现象,从而在阀座底部形成湍流,进而行成漩涡状的流体,漩涡从顶部到漩涡底部密度逐增大,从而导致悬浊液形成分层的效果,因为时间较短,只能形成少量的沉淀,但后续管道部的悬浊液继续对已经进入阀体内部液体产生力的作用,分层之后液样中较轻的部分会通过阀芯继续向前,较重的液体会沉淀下去,经过一段时间的积累会形成阀体内部的沉淀物堆积进而堵塞阀芯。

另外,流体紊流波幅增大到一定程度后,动水压力形成的力偶和切力产生的力偶,将促使涡体形成。在涡体上部,旋转方向和上部流速方向一致,流速加大而压强变小,下部则流速减小而压强增大,这样就产生了一个压差即升力,迫使涡体从一个流层进入另一个流层而混掺只有当促使涡体横向运动的的惯性作用超过了粘滞阻力才会产生涡体的混掺,形成紊流。原气动调节阀的阀芯通径为3-4mm,两端进出口连接的管路直径为10mm,调节阀进出口和阀芯内产生较大的速度差,进而造成料液悬浮液颗粒加速沉降以致堵塞阀门。气动调节阀是造成供料管线堵塞的最主要原因。

2.3由于悬浮液由多种物质构成,具有易分层、成分不稳定的特点,料液在测量管线中运动缓慢,造成流量计入口处的淤积。

3.改进措施

3.1调节阀结构分析

由于循环供料过程中存在变径,料液在不同直径空间内流动产生流速变化,原气动调节阀的阀芯通径为3-4mm管路直径为10mm,根据伯努利原理,调节阀进出口和阀芯内产生较大的速度差,进而造成料液悬浮液颗粒加速沉降以致堵塞阀门。

3.2调节阀选择

调节阀分为两个大类,直线型和转动型,如直通单、双型调节阀,就属于直线型,其对流体阻力都比较大;转动型的调节阀有旋塞阀、球阀、蝶阀,其中蝶阀一般来说适用于较大通径的场合,且调节性能不太好;旋塞阀、球阀比较类似,调节性能和可调流量范围以及适用口径基本相当,关键是流通阻力都很小,都可以适用于含颗粒或纤维的场合,相比较旋塞阀结构复杂,在安装空间要求和检修维护方便性上更受限制,球阀体积小,结构简单,维护方便。单阀座密封球阀,调节性能是球阀中最佳的,流量特性是等百分比的,可调比达100:1。它的V型切口与金属阀座之间具有剪切作用, V型状边缘尖锐锋利,可切断杂质。在球体转动过程中,球体V型刀口与阀座相切,从而切断流体中的纤维和固态物质,而一般的球阀则不具备这一功能,故易导致关闭时纤维杂质卡住,给维修和维护带来极大的不便。V型球阀其阀芯不会被纤维或颗粒物卡滞。当阀门关闭时,V型缺口与阀座之间产生契形剪刀作用,可以切断流体中的纤维和固态物质,并具有自洁功能又可防止球芯卡死,阀体、阀盖及阀座分别采用金属点对点结构,另外使用了摩擦系数较小的阀杆弹簧,因此,操作扭矩小,操作性能稳定(特性曲线图)。

阀门名称 | 调节性 | 实用介质 | 流体阻力 | 经济性(万元/台) |

单座调节阀 | 精度一般 | 液体 | 阻力大易堵塞 | 10 |

V型球阀 | 精度高 | 纤维、微小颗粒、料浆 | 阻力小不易堵塞 | 3 |

通过对比,V型球阀调节特性好,阀门阻力小,适合输送带颗粒悬浮液,且为国内厂家生产,综合指标明显优于德国进口的单座调节阀。

3.3流量计改造

为了使料液在质量流量计入口处获得较好的集中流束,减小料液淤积高度,在流量计料液入口处,安装变径的过渡部件,将原先进料口“阶梯”形状进行平缓过渡具有集中流束导流的作用,避免了由于料液的淤积而直接造成流量计不可用。质量流量计既可获得较好的动态测量特性,最大限度地做到既能满足测量管线有一定的上扬角度保证料液满管通过内部测量振动管,又可避免因流速慢、料液粘度大的工况而造成的料液在流量计入口处堵塞。

4.实施效果:

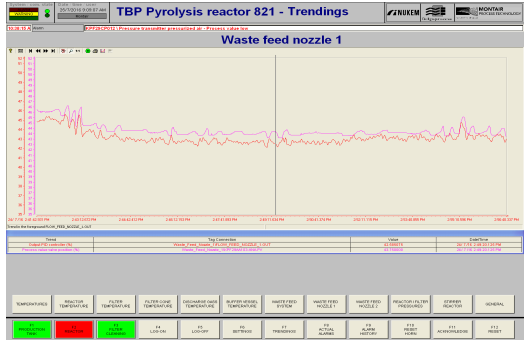

从趋势图可以看出阀门动态响应较快,跟随性一致,过程误差较小。理论值与实际反馈值偏差1%左右,满足目标值动态误差5%以内,调节阀具有很好的动态工作特性,完全满足供料量精确控制的要求。

调节阀趋势图

(红线代表PID控制输出,紫色线代表调节阀实际开度值)

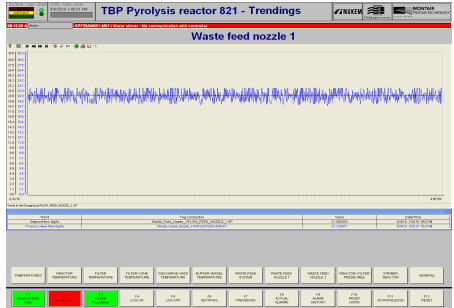

供料流量趋势图

(黑线代表供料量设定值、蓝线代表实际供料量)

从供料流量趋势图可以看出,供料量波动范围显著减小,实际供料量与设定值重合度较高,动态曲线中绝大数波动范围较小,供料稳定性得到显著提升。

5.结论

直通单座阀因其流道呈S型,流体流经阀芯时,易形成紊流和涡流,导致流体流速的急剧减低,流速减低后引起重力沉积的加剧,如有较大颗粒介质无法通过阀笼时还会卡堵在阀笼处造成阀芯无法实施调节功能,是造成送料管道堵塞的主要原因;流量计料液入口处由于流束变化导致料液淤积引也会造成送料管道堵塞。

选用V型球阀拆装简便,维修维护简单,V型刀口与阀座之间产生契形剪刀作用可切断流体中的纤维和固态物质;流量计入口处增设变径转接头,避免了由于料液的淤积而造成该处堵塞;配合工艺压空反吹,解决了输送堵塞问题。

1