宝钢股份武汉钢铁有限公司,湖北武汉430080

摘 要:为了实现板带的自动厚度控制,现代板带冷轧机一般都采用液压压下的自动厚度控制系统(简称液压AGC),液压AGC系统是一套复杂的机电液耦合系统,它工作状态的好坏直接影响整个轧机的正常工作,甚至影响整个钢厂的产量和产品质量,对液压AGC系统和故障的研究在冶金行业中迫切需要,如何有效判断液压AGC系统的故障是国内外钢企普遍关注的研究课题。本论文结合武钢某冷轧厂五机架连轧机的参数和现场情况,对液压AGC系统机理、失效形式、故障判断进行全面和深入分析,以找到适合于处理液压AGC系统故障的方法。

关键词:液压AGC系统机理;故障分类;故障处理思路和方法

1前言

随着现代社会的高速发展,对冷轧板带的品种、机械性能、工艺质量等提出了更高的要求,尤其是汽车行业、家电行业、压力容器等领域对各种冷轧板材的要求更为苛刻,因而促使了冷轧板带轧机向自动化、高速化、高精度方向发展。液压AGC系统作为其中最关键的技术之一,应用广泛。然而,液压AGC系统是一套复杂的机电液耦合系统,本论文结合武钢某冷轧厂五机架连轧机的现场情况,对液压AGC系统机理、失效形式、故障判断进行全面和深入分析,以找到适合于处理液压AGC系统故障的方法。

2液压AGC系统机理

液压AGC系统是比较检测得到的板带实际厚度与板带的给定厚度(所要求板带厚度),得出厚差,由弹跳方程计算出辊缝调节量,然后通过伺服阀的控制调整压下油缸,最终减小或消除板带的厚差,其系统主要包括液压伺服系统、伺服阀以及压下油缸。

2.1液压伺服系统组成

武钢某冷轧厂的轧机采用是五机架连轧机,单个机架是四辊轧机,其液压AGC系统的液压控制回路是典型的压下控制回路。

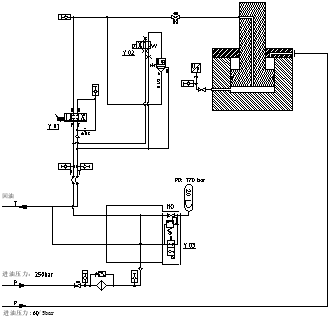

图1 AGC系统液压控制回路

液压伺服系统回路有两大部分组成,一部分控制伺服油缸的活塞腔,包含主控制回路和快速卸荷回路;另一部分控制伺服油缸的杆腔,包含背压回路。回路中主要由三级电液伺服阀、蓄能器、蓄能器快速卸荷阀、精密过滤器等组成。

2.2伺服阀

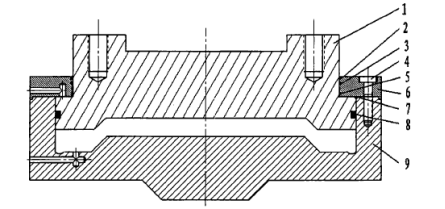

电液伺服阀(如图 所示)是一种能按照输入电信号极性和大小来控制液流方向和流量(或压力)的液压方向阀。控制放大器输入一个指令信号(与主阀期望输出的流量成正比)输出驱动电流给先导级线圈并进而控制先导阀的阀芯位移,先导阀在两个控制油口产生压力差,并在该压差作用下驱动主阀芯产生位移。由差动线性的位移传感器测出主阀芯的实际位移(以与实际位移成正比的电压形式出现)。该信号然后被调节并反馈回控制放大器,并与输入值进行比较。根据得出的偏差信号,控制放大器驱动先导阀移动,直到命令信号和反馈信号之间的位移与指令电信号成正比。

图2 伺服阀

伺服阀具有高度非线形特点,其输出流量![]() 的线性化方程为:

的线性化方程为:

![]()

![]()

式中,![]() 是伺服阀的空载流量;

是伺服阀的空载流量;![]() 是输入电流;

是输入电流;![]() 为输入电流信号;

为输入电流信号;![]() 为伺服阀的静态流量放大系数(即在一定供油压力下伺服阀额定流量与额定电流的比值,也称流量增益);

为伺服阀的静态流量放大系数(即在一定供油压力下伺服阀额定流量与额定电流的比值,也称流量增益);![]() 为伺服阀的压力流量系数;

为伺服阀的压力流量系数;![]() 为负载压力变化。

为负载压力变化。

2.3压下油缸

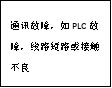

压下油缸是液压AGC系统的关键执行机构,一个机架共设置两个,安装在轧机牌坊的顶部,位于垫块缸与机架悬挂装置之间,有柱塞式和活塞式两种结构形式。如图 所示为某液压AGC压下油缸简图,它有活塞、缸体、缸盖、密封组件、导向装置等组成。

图3 压下油缸

液压AGC压下油缸与普通油缸有很大差别,其特点是轧制力大、行程短、频率响应高。某典型压下油缸行程100mm,活塞面积7314![]() ,单个压下缸最大轧制力1250T。

,单个压下缸最大轧制力1250T。

3液压AGC系统故障分类

液压ACG系统与一般液压系统不同,其故障具有交叉耦合性、不确定性和隐蔽性等特点,故障的表现形式也多种多样。正因如此,总结液压ACG系统故障的类型及原因有利于迅速判断故障点和找到解决方法,避免设备事故停机时间长,造成产量损失。

根据液压AGC系统的原理、液压回路以及关键设备的分析,再结合作者多年来积累的现场工作经验,可以把液压AGC系统的故障分为三大类。如下图所示。

图4 AGC系统故障分类图

3.1稳定性故障

稳定即系统在偏离平衡状态后,外作用消失,系统恢复原来的或新的稳定平衡状态的性能,液压AGC系统出现的自激、共振、扰动失稳等现场称为稳定型故障。

液压AGC系统是一个闭环控制系统,闭环内所有的元件都可能引起系统的失稳,但最容易造成系统稳态型故障的元件是伺服阀。伺服阀的工作零点漂移;先导阀芯或主阀芯有磨损,使得动作时阻力增大;伺服阀的滞环特性超出工作范围;油液清洁度没有达到伺服阀正常工作要求;力矩马达或者主阀芯位移传感器参数发生变化等都将导致系统振荡。

压下油缸在长期工作过程中,活塞杆和缸体的接触位置大部分时间接触在一个很小的区域内,从而活塞杆和缸体会产生局部磨损,直接导致液压卡死或摩擦力增大,引起系统的极限环振荡。

3.2响应速度型故障

液压AGC系统相比机械传力系统明显的有点是动作响应快速,系统的惯性力比较小,能够快速跟踪给定的控制信号进行动作,即使在高速轧制状态下,也能及时自动调节辊缝。但是,如果出现系统的动态性能降低,高速轧制时反应迟钝的现象,这类故障称为响应速度型故障。液压管道中混入空气,压下油缸静摩擦与库能摩擦力差增大会造成系统在低速运行时产生爬行现象,液压泵故障,都能导致系统的响应速度降低。

3.3元件失效故障

液压AGC系统中,元件实效的形式是多种多样的,主要是伺服阀和压下油缸故障。

(1)伺服阀故障

电液伺服阀是机电液耦合的精密元件,伺服阀大部分时间处在调节状态,是做高频小幅运动,对伺服阀的故障分析如下表所示:

序号 | 故障现象 | 故障原因 |

1 | 伺服阀电流/电压为零 | 1.PLC模块损坏,没有输出量;2.电缆短路或断开 |

2 | A口(或B口)压力值下降 | 1.伺服阀内泄漏过大;2.由于环境影响电磁铁吸力过小 |

3 | 伺服阀无法调节 | 1.电磁铁线圈短路; |

4 | 伺服阀泄漏、噪声大 | 1.密封老化,漏油;2.阀芯刃边磨损。 |

5 | 伺服阀偏置电流过大 | 1.阀芯磨损;2.伺服阀节流口堵塞;3.零飘过大4.液压油污染 |

(2)压下油缸

压下油缸的正常工作与否,对液压AGC系统至关重要,对压下油缸的故障分析如下表所示:

序号 | 故障现象 | 故障原因 |

1 | 杆腔压力突然增大或者活塞腔压力突然下降 | 1.压下油缸内泄漏过大;2.液压回路发生泄漏。 |

2 | 压下油缸出现爬行现象 | 1.如果进油压力正常,缸内或管道中有空气;2.压下油缸局部有磨损; |

3 | 压下油缸的实际位置与设定位置误差较大 | 1.位置传感器损坏;2.“压力/位移转换器”转换器故障 |

4 | 油缸振动频率、振幅过大 | 1.油缸内泄漏或外泄漏;2.进油压力不稳;2.油缸中进入空气 |

5 | 压下油缸的位移曲线叠加“锯齿” | 油缸中进入空气,系统刚度降低,影响了动态性能 |

3液压AGC系统故障故障处理思路和方法

根据液压AGC系统的故障类型分类,再结合作者多年来现场故障处理积累的经验,对故障的症状、原因进行了总结和提炼。如图 所示,采用故障树分析液压AGC系统故障的方法十分直观、简单、高效。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图5 AGC系统故障树图

根据“液压AGC系统故障树”,武钢某厂发生的部分典型液压AGC故障和处理过程整理如下:

(1)压下位置偏斜超差

某日,五机架连轧机在离线校辊时,第4个机架压下位置偏斜超过最大允许量,压下自动抬起,导致无法继续校辊,按照一般处理液压AGC系统故障的思路,检查了伺服阀,测量了电阻值,没有发现异常,在HMI画面上观察,当机架两侧压下缸同时下压时,传动侧的位置传感器变化很小,导致了位置偏斜,考虑到近期有人点检发现支承辊有销子弹出的现象,当检查支承辊上有无异物时发现在垫块缸和压下缸之间果然有一个销子卡住,清除后校辊正常,这就是“液压ACG系统故障树”所述的“机械位置不正确”。

(2)压力偏差超过允许范围

某日,五机架连轧机正以600m/min的线速度正常轧制时,突然第3机架发生自行抬辊的现象,导致断带,带钢缠辊的事故。事故发生后,调出PDA的Analyzer曲线,在抬辊时,机架两侧伺服阀给出的电流最大,即伺服阀开口最大,但是辊缝依然自行打开,在抬辊前压力、厚度、位置传感器的反馈信号平稳无异常,检查伺服阀的电阻和插头电阻都显示正常,由于停机时间较长,当班生产人员决定继续生产,设备人员继续在线观察,在一天后的下午某时又发生了一样的现象,机械设备维护人员又检查了液压主回路和蓄能器的卸荷阀,也没有发现异常,电气设备维护人员将控制伺服阀输入电流的TDC模块进行了排除性更换,离线校辊后继续生产,第3天的下午又发生了同样的断带事故,并造成工作辊划伤,由于事故多次间歇性发生,给生产和产品质量的控制造成了较大的被动局面,决定更换伺服阀,更换后经过连续观察发现故障消除,事后分析,“伺服阀流量特性不正常”是造成连续事故的原因,压力瞬时偏差超过允许范围,压下缸自动抬起,表现为间歇性故障,让人摸不准。

4 结束语

液压AGC系统的原理和故障研究非常有必要。本论文讨论液压AGC系统的组成和工作原理,研究该系统的失效形式和故障机理,最终将具有机械、电气、液压耦合特征的液压AGC故障整理分类,结合长期以来现场故障处理的经验和资料,总结一套行之有效的处理故障的方法和思路。

参考文献:

[1]曾良才.板带轧机液压AGC综合测试系统及故障诊断研究[D].武汉理工大学.2005:18-28.