广东美的制冷设备有限公司 广东省佛山市 528000

摘要:机械可靠性设计主要是为了提升机械产品的整体性能,在设计使用寿命期限内,保证机械产品的正常稳定运行。本文对机械可靠性设计方式与原理进行了分析,旨在为相关研究提供可靠的参考。

关键词: 可靠性、 机械设计

一、机械可靠性的设计方式

1.1机械可靠性优化设计

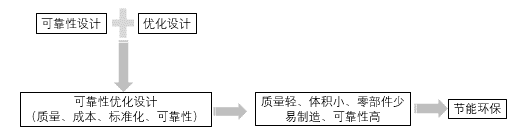

机械产品的可靠性问题直接影响到机械产品的实际应用和机械产品产生的综合效益。机械可靠性设计能保证机械产品生产效率高,成本低,质量好,寿命合理。机械可靠性优化设计主要包括三个方面的内容,分别是:质量、成本以及可靠度。可靠性优化设计的主要目的就是通过设计优化,在最大程度上提升机械产品的可靠性。可靠性优化设计框图如上图1所示。

图1可靠性优化设计框图

1.2机械可靠性灵敏度设计

在机械产品可靠性设计中,对机械产品进行优化设计或者进行工程近似分析,都需要应用灵敏度分析。一般来说,在机械产品设计中都要对产品的设计方案进行测试试验分析,如果在设计过程中机械产品的设计方案发生了变化就必须要进行第二次测试试验分析,而测试试验分析的整个过程需要耗费大量的人力物力,而且工作效率也比较慢。另外,对于一些复杂的机械产品来说,它们的结构系统十分复杂,涉及的几何参数和物理参数非常多,而可靠性设计就是要研究这些具体的参数对产品特性的影响,其实从本质上来说就是研究机械产品特性对这些参数的灵敏度。其实在机械产品设计中,灵敏度分析主要是为机械产品可靠性优化设计提供数据参考。目前,机械可靠性灵敏度设计分析方法有很多种,常用的有:

敏感度分析法:通过对设计参数进行变化,分析对可靠性指标的影响程度,确定关键参数,从而指导设计优化。

模拟的方法:通过模拟设计参数的随机变化,获得可靠性指标的分布情况,进而确定关键参数。

统计学的方法:通过对设计参数进行统计分析,建立可靠性模型,确定关键参数。

试验的方法:通过实验数据的分析,确定关键参数,指导设计优化。

机械可靠性灵敏度设计简单来说就是在可靠性基础上的灵敏度设计,通过灵敏度分析结果来确定一个具体的参数,从而提升产品的整体性能。机械可靠性灵敏度设计对于可靠性设计来说意义重大,能够有效的降低机械产品参数分析复杂程度。机械可靠性灵敏度设计框图如图2所示。

图2机械可靠性灵敏度设计框图

在机械产品设计与制造中,保证机械产品的质量非常关键,而不论是什么产品其总体质量都可以分为两个部分,其中一个部分为外部质量,另外一个部分为内部质量。外部质量主要是指用户能够直接感受到的一些质量特性,内部质量主要是指产品的整体性能以及产品的稳健性。所以说,机械可靠性稳健性设计作为一种高质量的设计方法和设计思想能够为机械产品的质量提供有力的保障。机械可靠性稳健设计方法主要有两种,其中一种是根据设计经验或者是以半经验为基础的传统设计方法,常用的设计方法有:田口法、响应面法以及广义模型法等。另外一种稳健设计方法主要是指以工程模型为基础,结合优化技术的设计方法,常用设计方法有随机模型法和变差传递法。随着计算机技术以及CAD技术的不断进步与发展,以工程模型为基础的稳健设计法设计水平进一步提高。机械可靠性稳健设计需要灵敏度设计的配合,在实际设计过程中需要灵敏度分析的支持,通过灵敏度分析能够在最大程度上控制影响产品质量的不确定因素,从而就能够提升产品的稳健性。

二、机械可靠性的设计原理

机械可靠性设计是以物理学研究为基础的,通过可靠性试验以及可靠性数据分析结果确定相应产品的设计参数,从而提升产品的整体性能与整体质量。在机械产品的设计阶段能够根据可靠性设计原理对机械制造需要参照的可靠性指标进行确定。而且通过机械可靠性设计还能够对机械的主要零件以及主要部件的使用寿命和工作性能进行确定。在此基础上通过机械可靠性优化设计,就能够对机械主要零件以及主要部件的参数进行适当调整,从而提升机械产品的整体性能以及使用寿命。根据物理指标设计,机械可靠性设计方法可以分为两种,其中一种是定性设计方法,另外一种是定量设计方法。机械可靠性定性设计方法就是指在机械设计过程中借鉴相关成功设计经验,或者以失败的经验教训为参考,提升机械设计的水平,尽量避免机械设计缺陷。具体来说,就是在机械产品设计的过程中,首先对机械产品在实际应用中可能会出现的故障以及可能影响机械产品的因素进行综合考虑分析,之后通过机械可靠设计改进设计方案,尽量消除影响机械产品正常运行的因素。机械可靠性定量设计法主要是以应力强度干涉模型为基础,以功能失效的状态函数理论为前提条件。在机械可靠性定量设计中,将机械强度、机械应力等看作是随机变量,然后应用相应的概率方法,根据随机变量对机械产品的实效概率以及机械产品的可靠度进行计算,根据计算结果评估机械可靠性设计是否合理。

三、机械可靠性设计的应用

通常来说机械可靠性设计的应用范围越来越广,从产品角度分析,机械可靠性设计主要是集中于大功率机械产品、高危作业机械产品,运动件、磨损件上。从设计过程角度分析,机械可靠性设计贯穿于整个设计制造过程,在产品设计时:机械可靠性设计可以帮助设计师在产品设计阶段考虑到各种可能的故障情况及安全因素,从而提高产品的可靠性和稳定性,减少事故和伤害的发生;在制造过程控制:机械可靠性设计可以帮助制造商在制造过程中控制各种因素,从而避免制造过程中可能出现的故障和缺陷;在维护和保养:机械可靠性设计可以帮助维护人员在维护和保养机械设备时更加有效地诊断和解决问题,从而提高设备的可靠性和使用寿命。 从失效的根因来分析,通常情况下,机械产品的零件在正常运转过程中会受到应力作用的影响,出现锈蚀、磨损以及疲劳等现象,从而对机械产品正常运转以及可靠性产生影响。机械可靠性设计时需要综合考虑上述失效模式,然后在概率意义上将三者联合起来,为机械可靠性设计计算提供依据。机械可靠性设计计算主要应用耦合方程开展计算,计算完成后再结合对机械产品零部件的复杂程度,具体使用环境以及相似产品的失效记录确定机械产品零部件的可靠性指标。在机械产品零件的制造过程中就按照这个可靠性指标进行制造。

四、总结

综上所述,机械可靠性设计是一项基础技术工程,主要的目的就是保证机械产品的正常稳定运行。在机械零件的设计中必须要考虑可靠性因素,因为只有保证机械零件具有可靠性,才能够保证机械产品的整体性能。本文研究分析了机械可靠性设计方式与原理,首先从可靠性优化设计、可靠性灵敏度设计两个方面介绍了机械可靠性设计的方式,然后说明了机械可靠性设计的原理。希望通过以上分析能够让大家对机械可靠性设计有一个比较全面的了解。

参考文献

[1]刘向张瑜.探讨机械可靠性设计的内涵与递进[J].科技经 济 导 刊2017(20):95.

[2]张永.浅谈机械可靠性设计的内涵与发展[J].中国新技术新产品2017(07):60-61.

[3]张义民.机械动态与渐变可靠性理论与技术评述[J].机 械 工 程 学 报201349 (20):101-114.