(东华机械有限公司,广东,东莞 523000)

摘要:本文介绍一种全电动注塑机的自动调模原理及其控制方法,实现了一键自动调节合模力。本方法操作简单,自动化程度高,降低了对操作人员的要求,具有良好的应用范围和推广价值。

关键词:全电动注塑机;自动调模;控制方式

1.前言

注塑机在生产不同产品的时候需要采用不同的模具,由于不同模具厚度尺寸不一致,需要的合模力不相同,因此在更换模具后需要操作注塑机进行调模工序,以保证在锁模工序到位时,模具也刚好在需要的合模力下合拢,这样才能正常生产,否则可能损坏模具,或生产出不合格的产品。随着市场对塑胶制品多样化需求的加剧,注塑成型企业必须更频繁的更换模具满足市场需要,因此塑胶企业对注塑机调模工序是否便于操作提出了更高的要求,自动调模已经成为注塑工艺调试中衡量注塑机性能的一项重要指标。全电动注塑机和传统液压注塑机的自动调模虽然目标相同,但实现方式有所不同,本文介绍一种全电动注塑机自动调模的控制方法及优化方案。

2.自动调模的理论基础

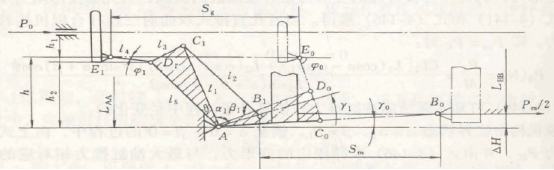

市场上主流的全电动注塑机的合模机构是五孔斜排式双曲轴三连杆机构,该合模装置是利用肘杆机构在模具锁紧过程中,因合模系统发生弹性变形而形成的压力将模具锁紧的一种装置。

a.合模系统变形分析

设合模系统各个受力构件均遵循胡克定律。当合模电机接收到合模指令后开始转动,通过滚珠丝杆将电机的旋转运动转化为滚珠丝杆螺母的直线运动,螺母推动十字头向前运动,从而带动肘杆机构运动并推动模板向前移动。当移动至模具分型面刚刚接触,此时连杆![]() 和

和![]() 尚未成一条直线,合模系统尚未发生弹性形变,此状态为临界状态。在临界状态下,连杆

尚未成一条直线,合模系统尚未发生弹性形变,此状态为临界状态。在临界状态下,连杆![]() 和

和![]() 与铰A、B中心连线间的夹角称为临界角

与铰A、B中心连线间的夹角称为临界角![]() 。当伺服电机继续增压,滚珠丝杆螺母继续推动十字头推板向前运动,则合模系统将产生弹性形变,当强制使连杆

。当伺服电机继续增压,滚珠丝杆螺母继续推动十字头推板向前运动,则合模系统将产生弹性形变,当强制使连杆![]() 和

和![]() 一条直线时,合模系统因弹性形变而产生的最大变形力即为机构的锁模力

一条直线时,合模系统因弹性形变而产生的最大变形力即为机构的锁模力![]() ,此时:

,此时:

![]()

式中:C——系统的总刚度,![]() ——系统的总变形量

——系统的总变形量

由上式可知通过控制系统总刚度C或者总变形量

由上式可知通过控制系统总刚度C或者总变形量![]() 可以控制合模系统的锁模力。对合模系统进一步分析,系统总刚度C在合模系统制造和装配完成后,相同模具下基本为固定值,不具有可调节性;而系统的总变形量则可以通过调节临界状态的临界角

可以控制合模系统的锁模力。对合模系统进一步分析,系统总刚度C在合模系统制造和装配完成后,相同模具下基本为固定值,不具有可调节性;而系统的总变形量则可以通过调节临界状态的临界角![]() 进行有效的控制,因此可以通过控制临界角

进行有效的控制,因此可以通过控制临界角![]() 来控制合模系统的锁模力。

来控制合模系统的锁模力。

图一:肘杆机构几何关系图

b.合模系统几何分析

由上文知,控制系统的临界角可以有效的控制合模系统的锁模力,但要想直接控制临界角大小也并不容易,我们还需要对机构进行几何分析,将临界角转化为易于控制的变量,如全电动注塑机合模滚珠丝杆螺母的行程。在合模机构中滚珠丝杆螺母的行程可以用![]() 可以用十字头推板上铰E的移动量表示,由图一分析知:

可以用十字头推板上铰E的移动量表示,由图一分析知:

![]()

![]()

![]()

由此可知合模系统中滚珠丝杆螺母的行程和临界角大小具有一一对应关系,通过控制合模系统中滚珠丝杆螺母的行程可以有效控制临界角![]() 的大小。

的大小。

2.自动调模的控制方法

由前文可知,合模系统中临界角和十字头的位置具有一一对应关系,我们可以计算出此对应关系表并将其录入PLC,PLC通过控制伺服电机转动精准的控制十字头位置,从而实现对锁模力大小的调节,具体控制方法如下:

![]()

图二:自动调模流程图

上述控制方法利用肘杆机构的几何关系可以精确的控制机构的锁模力,但在实际使用时还存在一定问题。由于每次更换模具的大小和厚度都会有差异,比如由薄模具换成厚模具时,就可能存在肘杆机构合模到模具合拢也走不到PLC计算的目标十字头位置的情况,此时就需要将肘杆机构向后调整一段距离,虽然可以默认PLC每次将调模行程调到最后以解决此问题,但会拉长自动调模时间,造成时间浪费。

因此在自动调模开始前还需要PLC控制肘杆机构进行一定的准备工作:

因此在自动调模开始前还需要PLC控制肘杆机构进行一定的准备工作:

图三:自动调模准备阶段流程图

在引入此准备程序后,使得原有自动调模的控制方法更为高效和便捷,真正做到了一键自动调模。

3.自动调模程序的优缺点

上述自动调模的控制方法在业内全电动注塑机上已应用较长时间,通过详细测试及客户使用情况分析,此自动调模的控制方法虽然较传统液压注塑机的自动调模有较大优势,但在某些特定情况下仍存在一些问题。

3.1优点

①同一模具同一机台的锁模力重复精度很高。由于上述自动调模的程序是使用伺服电机的编码器控制,其控制精度远远高于传统液压机的油缸压力控制。在机台与模具相同的情况下,整个调模系统的重复精度基本等同于伺服电机编码器精度。

②不受肘杆机构中润滑情况的影响。传统液压注塑机使用锁模油缸压力来校准锁模力,其易于受到肘杆机构中铜套等零件的润滑情况影响;当肘杆机构润滑情况较差时,锁模油缸压力就需要有较大一部分用于克服机构的摩擦力,相应的校准出的锁模力就变小了。而上述控制方法是使用肘杆机构的几何关系来控制,因此整个调模的过程中不会受到摩擦力影响,也就不会受到机构中润滑情况的影响。

3.2缺点

不同厚度和刚度的模具锁模力会有偏差。由上文理论基础知,肘杆机构的锁模力受到系统刚度和肘杆机构的变形量两大要素影响。更换不同厚度的模具和不同刚度的模具势必会在一定程度上影响整个系统的刚度,从而进一步影响锁模力的大小。例如,相同刚度的模具在810mm模厚与350mm模厚时,设定相同锁模力的情况下实际值会相差5.5%左右;在相同模厚模具刚性增大至原有刚性2倍的情况下,锁模力会与实际值相差4.4%左右。

4.自动调模程序的优化

针对上述缺点,我们考虑引入一个新的变量用于校准自动调模后的锁模力。根据肘杆机构的力学分析,锁模力与十字头推板的推力成正比,即:

![]()

式中M为肘杆机构的增力倍数,在模板运动过程中相同的位置M的值是相同的。

十字头推板的推力![]() 则是由伺服电机提供及滚珠丝杆传递的,因此通过上式我们可以直观的找到锁模力与伺服电机扭矩的对应关系,此对应关系可以应用在自动调模系统中,用于校准自动调模后的锁模力的准确性。

则是由伺服电机提供及滚珠丝杆传递的,因此通过上式我们可以直观的找到锁模力与伺服电机扭矩的对应关系,此对应关系可以应用在自动调模系统中,用于校准自动调模后的锁模力的准确性。

优化后程序如下:

图四:优化后的自动调模流程图

5.结语

上述优化后的控制程序引入了电机扭矩对自动调模是否达标进行校准,实现了闭环控制,克服了因不同厚度不同刚度模具引起的锁模力偏差,降低了机械加工的精度要求。该程序已在东华牌全电动注塑机上实装,并在实际应用中取得了令人满意的结果,提高了注塑机的可操作性行,具有很好的应用和推广价值。

参考文献:

瞿金平主编,塑料工业手册,北京,化学工业出版社,2001.10

作者简介:谢佩(1991-),男,大学本科,助理机械工程师,主要研究方向为注塑机设计与塑料成型技术。