山田新材料集团有限公司 276700

摘要:由于金属烧结炉是目前企业最主要的加热设备之一,在生产中起着至关重要的作用。因此,本文在分析了以往烧结炉的生产过程和设备维护等方面的不足后,对原有烧结炉电气控制系统进行改造。经过对市场调研、考察及用户需求等方面的综合考虑,决定以碳化硅为核心材料,利用原有控制柜和设备,并结合现有的 HMI人机界面,完成了真空烧结炉的自动化控制系统改造设计。该控制系统具有可靠性高、功能完善、操作方便等优点,并满足了用户对产品质量和生产效率的要求。

关键词:碳化硅;烧结炉;控制系统

随着高新技术的发展,一些新型材料,如碳化硅微粉、碳化硼等正被广泛应用于新产品的研发中。由于碳化硅微粉的密度大,导热系数小,因此,其在真空烧结炉中被广泛应用。但是由于碳化硅材料是一种多孔结构的材料,其在烧结过程中,会有一定程度上的收缩。如果烧结炉设计不合理,就会使碳化硅颗粒间产生缝隙,从而导致产品质量下降。因此,对原有烧结炉电气控制系统进行改造是必要的。本文介绍的真空烧结炉控制系统是利用 PLC为控制器进行控制。在硬件设计方面,主要有电源模块、输入输出模块、通讯模块、 PID控制模块及智能模块等。在软件设计方面,主要有 PID控制软件设计和 HMI人机界面设计两部分。该系统采用模块化设计方式,易于实现不同功能的组合和扩展,并具有可靠性高、功能完善等优点。

一、真空烧结炉电气控制系统的组成

(一)进液温度检测

进液温度是指烧结炉内冷却液进到冷却管内的温度,即出液温度。烧结炉内的冷却液主要由水和空气组成,其进液温度应在120℃以下。进液温度的测量方法有热电偶测量法和热电阻测量法。热电偶是利用两个相互绝缘的半导体元件组成,当两个半导体元件中的某一元件发热时,则在其周围产生热量,使附近的两个或两个以上的半导体元件温度发生变化,其变化通过半导体结输出信号。热电阻是利用两根导体之间存在的电阻值不同来测量导体的温度,其测温原理为:将导体两端通过电压降后测量出来,该电压降与两端电阻值有关。因此,可以利用热电阻来测得烧结炉内冷却液温度。

(二)出液温度检测

出液温度检测由出液温度传感器通过导线连接到第一检测单元,再由第一检测单元将信号发送至第二检测单元,将信号传输至控制单元,由控制单元根据输出信号控制风机转速N0。出液温度传感器通过导线与炉体相连[1]。

(三)流量检测

流量检测单元,用于采集冷却液的流量值,在每一个冷却管内安装一只温度传感器,用以实时检测冷却管内冷却液的进液温度和出液温度,同时根据进液温度和出液温度的值计算出冷却管内冷却液从炉体内带走的热量吸收速度值P0[2]。

(四)计算单元

计算单元是根据进液温度J1和出液温度J2,以及冷却管内实时通过的冷却液的流量值,计算冷却管内的冷却液从炉体内带走的热量吸收速度值P0,通过P0值控制风机的转速N0,从而控制加热炉的进液量。

(五)通过在炉体进液管处设置进液温度检测模块,实时检测进液温度J1,再根据进液温度J1和出液温度J2计算出炉体内的冷却液从炉体内带走的热量吸收速度值P0,然后根据P0值控制风机的转速N0,从而控制加热炉内进液量,达到控制加热炉内进液和出液量以达到控制烧结炉内冷却效果的目的。本设计可以满足不同工艺要求,能够为生产厂家带来更高的生产效率[3]。

(六)控制单元

控制单元主要由 PLC和触摸屏组成。PLC负责控制整个系统的运行,其输出的模拟量信号和数字量信号经过采集、处理和传输,再经 PLC内部的 PID运算,根据温度、压力等工艺要求,生成相应的控制命令,再由触摸屏完成对整个系统的操作、监控、数据处理等操作。触摸屏内含丰富的工艺要求和画面,并可通过人机界面或键盘实现对现场设备进行控制,对运行参数进行实时显示、存储和查询[4]。

二、真空烧结炉电气控制系统的改造设计方案

(一)总体设计

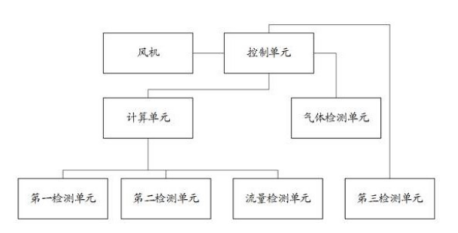

真空烧结炉主要由加热炉体、热风循环系统、电气控制系统和通风系统组成。真空烧结炉的加热炉体为碳化硅坩埚,工作时通过其内部的石墨芯,将金属试样加热到1600℃以上。为了防止泄露,加热炉体采用双层密封结构,内部和外部都采用了耐高温、耐腐蚀的硅碳管作为密封材料。由于工作温度高达1600℃,因此加热炉的内部设计为循环水冷却方式。在加热炉内循环水的下端设有水冷装置,该装置用来防止加热炉内的金属试样因长期处于高温状态而发生氧化、腐蚀等现象。为了保证冷却效果,该水冷装置采用了水帘降温系统,使冷却效果更加明显。真空烧结炉电气控制系统的总体设计如图1所示。

图1 真空烧结炉电气控制系统

(二)工艺参数采集和显示

根据工艺要求,我们设计了一套工艺参数采集和显示系统,其主要包括压力、温度、流量、转速、功率等工艺参数。这些参数直接由 PLC进行采集,并通过 HMI界面进行显示。控制系统的功能是,通过 PLC对这些参数进行采集,并将数据输送给 HMI。在 HMI中,通过图形方式显示这些参数,并将其与工艺要求进行比较。经过对 PLC的研究和学习,我们在设计过程中发现, PLC的采样时间是影响仪表精度的重要因素之一。由于系统采集到的工艺参数都比较大,为了减少数据的累计误差,我们采取了定时采集的方法。从表1中可以看出,该系统采集到的工艺参数数据非常稳定可靠,并与实际要求相吻合。

(三)PLC程序编写

为了便于对系统进行编程,在系统的编程界面上设计了程序参数表,并建立了 PLC与上位机的通讯方式。在上位机中,用STEP7软件编写了一系列的子程序,将程序封装成 EDIF文件后上传到 PLC中。

在 PID控制系统中, PID参数的调节由 PLC通过程序实现。首先,根据工艺要求和炉体的温度变化,确定 PID的输出值;其次,根据输出值调节比例阀的开度;然后,根据压力调节器和温度调节器的输出值调节电磁气阀的开度;最后,根据炉体压力、温度和电磁气阀开度的反馈值来调节比例阀的开度。这样就可以实现对烧结炉温度、压力和电磁气阀开度的控制。具体流程图如图3所示。

(四)触摸屏画面设计

(1)将炉温、炉压、真空度、压力等主要工艺参数,分别用不同的颜色标记在触摸屏上,以便于操作人员在屏幕上直观地查看整个生产流程。为了提高生产效率,还将排气阀和进气阀进行了联动控制,以确保烧结炉在正常工作时达到设定温度和压力后能自动停机。

(2)控制画面中设置了烧结炉的运行状态、故障报警等功能,以便于操作人员及时发现设备故障,并采取相应的措施。

(3)在触摸屏上设置了安全联锁功能,如炉温超温时报警,电磁阀不动作、电磁阀故障等。

(4)在触摸屏上设置了手动/自动切换功能,以适应不同生产情况的需要。

(5)为了方便操作人员对整个生产流程的监视,还设置了时间控制功能,并在画面上设置了炉温控制曲线。

(6)触摸屏上设置了对烧结炉的操作、保养、维护等功能,以便于操作人员对整个生产过程的管理和监督。

(五)控制系统的现场调试与调试

(1)检查电路中是否有短路或断路的现象。

(2)检查控制柜中电源和地线是否正常,同时检查继电器是否处于分断状态。

(3)在实际操作之前,必须先进行手动操作,然后再进行自动操作。如果有一个参数发生变化,则应进行相应的修改。

(4)当系统运行后,我们需要对其进行性能测试。首先,我们应该对其进行空载测试,然后再将其投入运行。如果系统出现了错误或异常,我们应该立即停机并找出原因并加以解决。如果这些问题不能被及时解决,就会对设备的正常运行造成严重影响。

(5)当设备处于正常运行状态时,我们还应对其进行负载测试,以确保设备的正常运行。

(6)在测试过程中,我们应该始终观察真空烧结炉的工作状态是否正常。如果系统出现了异常情况,我们应该及时采取相应的措施予以解决。只有这样才能确保系统的稳定运行和高效生产。

结语

经过本次改造,不仅降低了设备的故障率和维修费用,提高了设备的生产效率,还提高了设备的安全性。通过 PLC对整个控制系统的有效监控,使得在系统出现故障时,检修人员能够快速定位问题并及时排除,从而极大地提高了工作效率。同时, PLC对数据的分析和处理能力也使用户能够及时了解系统的运行情况并及时调整相关参数,从而保证了整个系统的正常运行。

参考文献:

[1]党晓圆,马冬梅,李洁.真空烧结炉温度控制策略研究[J].仪表技术,2020(10):31-33.

[2]党晓圆,陈龙灿,陈小军等.真空烧结炉电气控制系统的改造设计[J].化工自动化及仪表,2017,44(09):868-872.

[3]张春生,刘苗苗,齐亚军等.2100℃高温真空、烧结炉的研制[J].科技创新导报,2012(09):11-12.

[4]崔佳娜.我国硬质合金烧结设备的发展[J].中国钨业,2009,24(06):47-49.

2023年山东省重点研发计划(重大科技创新工程)第一批项目,智能化超大型真空炉关键技术研发与应用2023S020305-00412